Le cricche sono causate principalmente dalle tensioni di ritiro e si manifestano attraverso linee di frattura nel metallo duro indicative di un sovraccarico di quest’ultimo. Il metallo duro che costituisce il tagliente e l’acciaio che forma il supporto hanno coefficienti di dilatazione termica e moduli elastici molto differenti.

Coeff. di dilatazione termica lineare del metallo duro = 5-7 x 10E-06 mm/°C

Coeff. di dilatazione termica lineare dell’acciaio = 11-14 x 10E-06 mm/°C

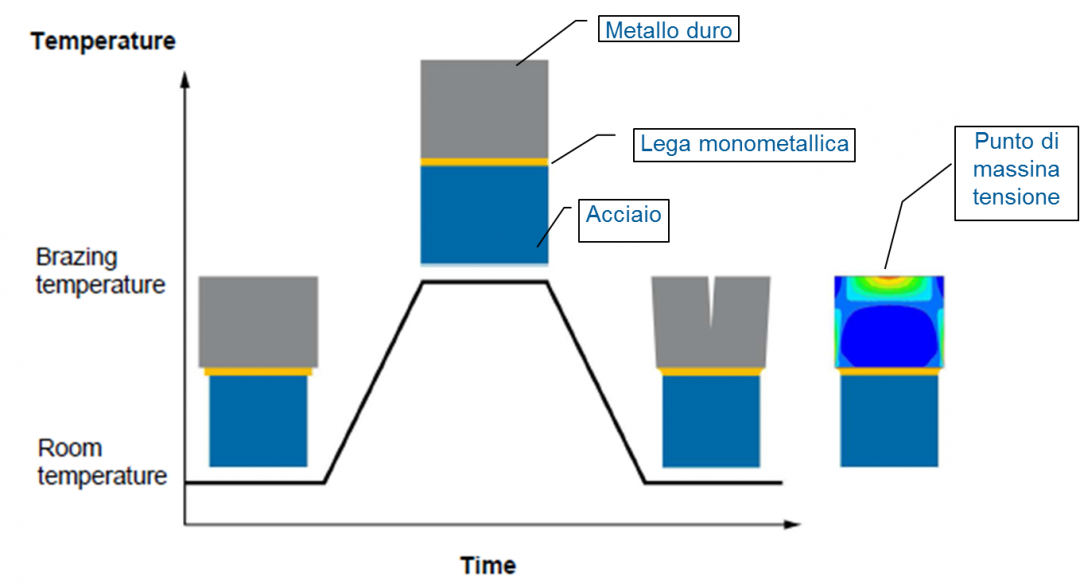

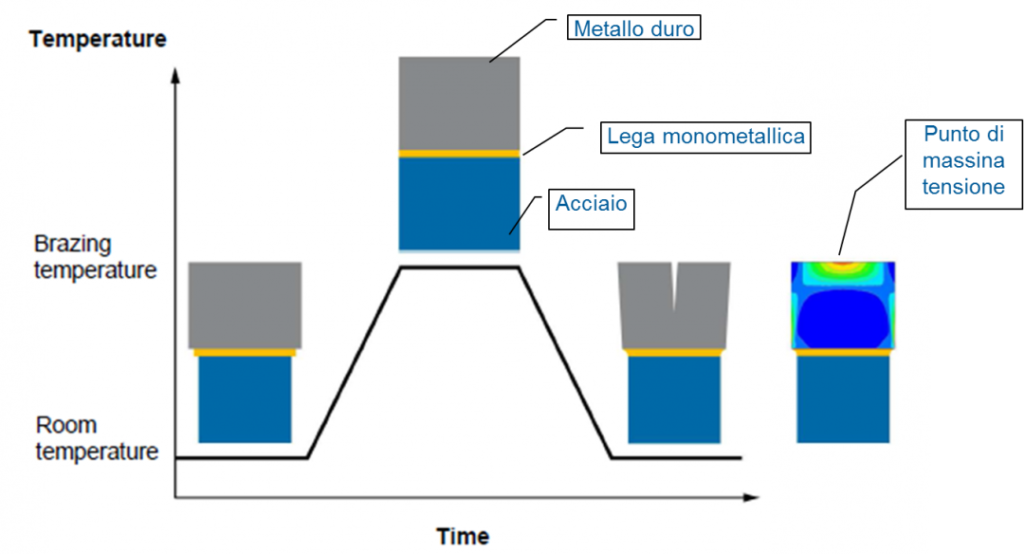

Valori così diversi generano, una volta completamente solidificata la lega brasante, quindi sotto la temperatura di solidus, tensioni di ritiro in fase di raffreddamento. Le alte tensioni di trazione-ritiro tra acciaio e metallo duro generano momenti flettenti che nella zona marginale esterna del metallo duro causano incrinature sulla superficie fino alla rottura senza precedente compensazione delle tensioni per deformazione plastica. Utilizzando una lega monometallica come la Ag 449 tali tensioni non possono essere compensate.

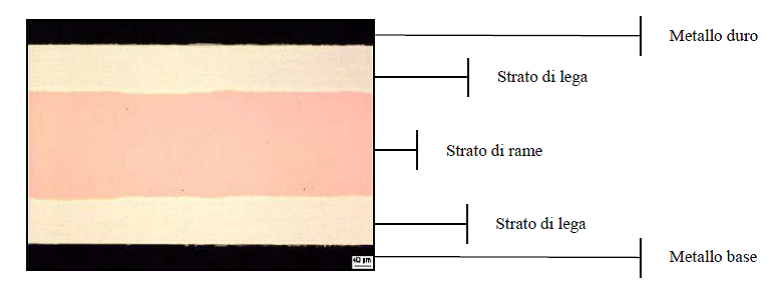

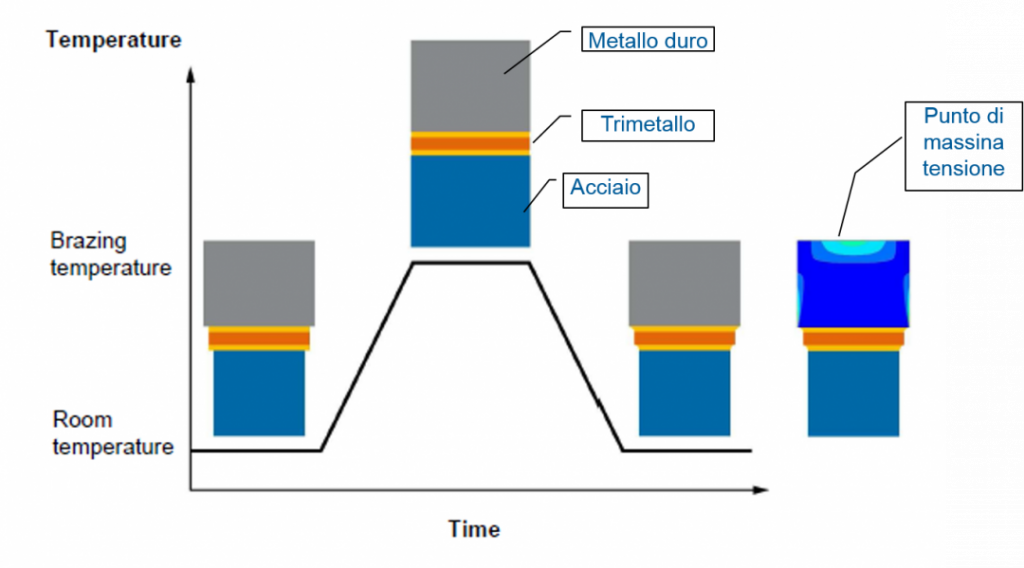

La migliore soluzione al problema consiste nell’utilizzare leghe trimetalliche come la BrazeTec 49Cu. Sono leghe a bassa temperatura di fusione formate da uno strato di rame ricoperto in entrambi i lati da lega brasante; lo strato di rame permette di assorbire le tensioni interne deformandosi plasticamente (vedi figure).

La migliore soluzione al problema consiste nell’utilizzare leghe trimetalliche come la BrazeTec 49Cu. Sono leghe a bassa temperatura di fusione formate da uno strato di rame ricoperto in entrambi i lati da lega brasante; lo strato di rame permette di assorbire le tensioni interne deformandosi plasticamente (vedi figure).

Esistono diverse tipologie di leghe trimetalliche adatte per diversi scopi e applicazioni:

Esistono diverse tipologie di leghe trimetalliche adatte per diversi scopi e applicazioni: