Controlli sui difetti di brasatura

Controlli sui difetti di brasatura

La casistica della difettosità nel processo di brasatura è molto ampia perché molteplici sono le applicazioni nei vari settori dove trovano impiego le leghe e i disossidanti. Esistono però difetti ricorrenti che si presentano in determinate condizioni ambientali o semplicemente per mancanza del know-how sui principi alla base della brasatura o le caratteristiche dei prodotti utilizzati nel processo. Per i difetti che impattano sulla resistenza meccanica del giunto, con l’ispezione visiva è possibile individuare cavità, cricche superficiali ed erosione del materiale base. Anche l’aspetto estetico, forma e dimensione del raccordo brasato, può dare indicazioni sull’eventuale presenza di difettosità nel giunto. Per un’analisi più approfondita esistono metodi di controllo specifico che rilevano, diverse tipologie di difetti visivamente non apprezzabili.

| METODI DI CONTROLLO | ||||

| Prova | Caratteristiche analizzabili | Difetti rilevati | Vantaggi | Limitazioni |

| Radiografia e raggi X | Differenze di spessore, variazioni di densità o di composizione | Vuoti, soffiature, porosità, inclusioni, cricche | Individuazione di difetti interni, impiegabile per una grande varietà di materiali, portatile, rimane la documentazione di prova | Costo, relativa insensibilità per i difetti di piccole dimensioni, pericoloso per la salute |

| Radiografia a neutroni | Composizione non omogenea, sensibile selettivamente a particolari nuclei atomici | Presenza, assenza o errata distribuzione dei costituenti interni di adeguata composizione | Buona penetrazione in molti materiali da costruzione, elevata sensibilità per i materiali favorevoli, rimane la documentazione | Costo, relativamente poco portatile, pericoloso per la salute |

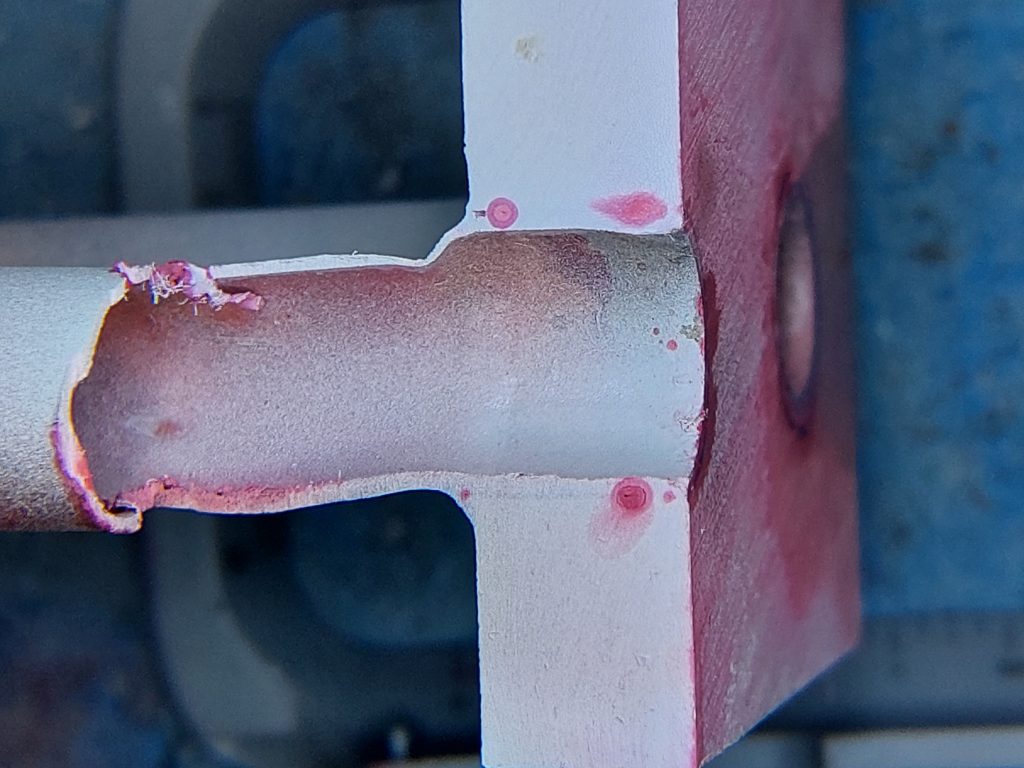

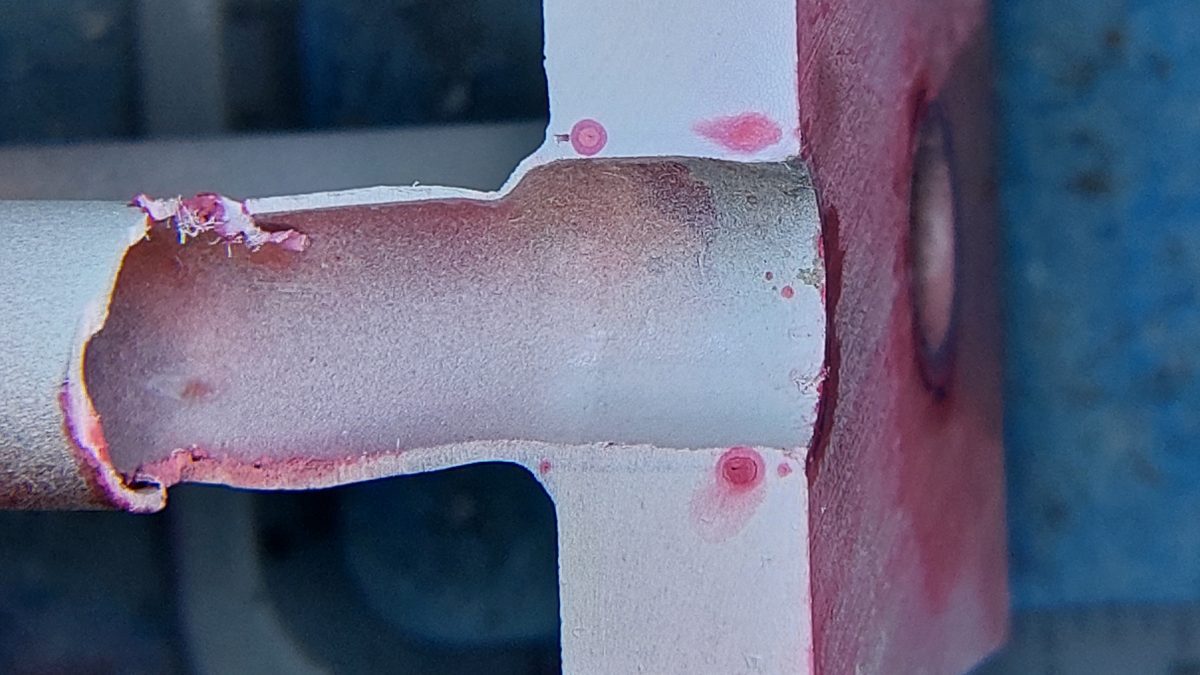

| Liquidi penetranti | Discontinuità nella superficie di un materiale | Cricche, faglie, porosità e difetti superficiali di vario tipo | Di poco costo, facile da impiegare, portatile | Il difetto deve trovarsi su una superficie accessibile, le indicazioni che dà risultano confuse e sono legate all’operatore |

| Correnti parassite | Anomalie nella conduttività elettrica e nella permeabilità magnetica | Cricche, fessurazioni, variazioni strutturali dovute a trattamenti termici | Costo moderato, automatizzabile senza difficoltà, si può avere, volendo, con documentazione di prova | Utilizzabile solo con materiali conduttori, penetrazione poco profonda, sensibile alla geometria dei pezzi |

| Microonde | Anomalie nelle caratteristiche dielettriche, anomalie superficiali nei materiali conduttori | Cricche e difetti nei materiali dielettrici, cricche superficiali nei materiali metallici | Non è necessario il contatto, di facile automatizzazione, rapida esecuzione della prova | Non vi è penetrazione nei metalli, in confronto ad altri metodi l’individuazione dei difetti non è nitida |

| Polveri magnetiche | Anomalie del flusso magnetico sulla superficie dei pezzi | Cricche ed altri difetti superficiali, soffiature, porosità e inclusioni sotto “pelle” | Semplice, poco costoso, è sensibile sia ai difetti superficiali che sotto “pelle” | E’ impiegabile solo con materiali ferromagnetici, non da indicazioni nitide, è necessaria una buona preparazione superficiale, può dare indicazioni false, l’interpretazione è affidata all’operatore |

| Flusso magnetico | Anomalie del flusso magnetico sulla superficie dei pezzi | Cricche, faglie, ricalcature e altri difetti superficiali, soffiature e inclusioni sotto “pelle” | Buona sensibilità per la individuazione e discriminazione delle cricche di fatica, automatizzabile senza difficoltà, moderata profondità di penetrazione, rimane la documentazione | E’ impiegabile solo con materiali ferromagnetici, a volte risulta difficile magnetizzare in modo appropriato il pezzo in esame |

| Ultrasuoni | Anomalie dell’impedenza acustica | Cricche, vuoti, inclusioni, sdoppiature | Eccellente penetrazione, automatizzabile, buona sensibilità, basta l’accessibilità da un solo lato, documentabile | E’ necessario il contatto con la superficie da esaminare, l’ispezione manuale è lenta, sono necessari degli standard di confronto, giudica l’operatore |

| Suoni | Anomalie dell’impedenza acustica per i suoni a bassa frequenza, anomalie delle vibrazioni naturali | Discontinuità, sdoppiature, grandi fessurazioni o vuoti in pezzi di forma semplice | Relativamente semplice da impiegare, automatizzabile, portatile | Sensibile alla forma del pezzo, non molto preciso |

| Olografia a ultrasuoni | Anomalie dell’impedenza acustica | Cricche, vuoti, porosità, sdoppiature | Consente di ottenere una immagine visibile dei difetti | Alto costo, impiego limitato a pezzi di piccole dimensioni, immagini meno precise di quelle ottenibili con i raggi X |

| Raggi infrarossi | Temperatura superficiale, anomalie della conduttività termica di superfici e del loro irraggiamento | Vuoti o discontinuità nei materiali non meccanici, localizzazione di zone calde o fredde di componenti o costruzioni sottoposti ad attività termica | Consente di ottenere una immagine visibile della distribuzione della temperatura superficiale | Alto costo, non molto preciso, è difficile controllare l’irraggiamento superficiale |

| Olografia ottica | Deformazioni meccaniche | Discontinuità, sdoppiature, deformazioni plastiche | Estremamente sensibile, consente di ottenere la rappresentazione del campo delle deformazioni, può rimanere la documentazione | Alto costo, il metodo risulta molto complesso, è necessaria una grande abilità |

| Rilevatori di fughe | Flusso di un fluido | Perdite che si verificano in un circuito chiuso | Buona sensibilità, è disponibile sul mercato una vasta gamma di strumenti | Richiedono che il sistema sia accessibile dall’interno e dall’esterno, elementi contaminanti possono interferire, può risultare costoso il controllo |

L’importanza dei controlli non distruttivi (spesso chiamati CND) è andata crescendo negli anni, fino a diventare indiscutibilmente parte integrante dei processi di produzione, in particolare di quelli relativi alle apparecchiature a pressione, a prescindere da come si ottengono i semilavorati ed i manufatti. I controlli non distruttivi, nelle varie metodologie, vengono ampiamente applicati per esempio, nella verifica di semilavorati come lamiere, tubi, raccordi, forgiati e getti per valvole. Questi metodi sono scelti in funzione del semilavorato oppure del manufatto da esaminare, ma anche in base al tipo di indicazione (difetto, anche se impropriamente detto) da ricercare. Non si deve dimenticare però che i controlli non distruttivi vengono efficacemente impiegati come metodo diagnostico sulle nuove costruzioni, sugli impianti, le apparecchiature e i componenti. Le attività di monitoraggio con l’applicazione dei CND stanno avendo sempre maggiore diffusione, atte a garantire, oltre ad un sempre maggiore livello di sicurezza degli impianti, anche interventi sempre pronti e mirati di manutenzione, che migliorano l’efficienza dell’impianto stesso allungandone la vita operativa. Un metodo largamente usato per il controllo non distruttivo consiste nella prova di tenuta dell’impianto sotto pressione (effettuato generalmente secondo le procedure adottate dai singoli costruttori per il collaudo dei sistemi). È possibile controllare la tenuta di un giunto o di un circuito formato da più giunti se, immergendoli in acqua e facendo passare al loro interno dell’aria in pressione, non si riscontrano perdite di gas traccianti, né cedimenti e fuoriuscite di fluidi (bolle d’aria) dai circuiti di prova realizzati.