Caratteristiche delle matrici del metallo duro e fili diamantati

Matrici degli utensili in metallo duro e dei fili diamantati

Il metallo duro è un materiale composito, composto da carburo di tungsteno (WC) e da un legante solitamente il cobalto (Co), prodotto mediante un processo di sinterizzazione delle polveri. Il carburo di tungsteno come elemento singolo non può essere sinterizzato a causa delle sue alte temperature di fusione pertanto è unito solitamente ad un metallo di transizione come il cobalto o il nichel in particelle sottili per migliorare la resistenza alla rottura trasversale, la durezza e la densità.

Le percentuali di composizione del carburo di tungsteno e del cobalto possono variare notevolmente come la granulometria delle polveri utilizzate inoltre si possono aggiungere degli additivi per controllare l’aumento della grana e prolungarne la durata in ciclo vita.

Per ottenere un metallo duro di elevata qualità è necessario impiegare polveri di metalli con alto grado di purezza.

La prima fase di produzione consiste nella miscelazione accurata delle polveri per ottenere un impasto omogeneo

La seconda fase prevede la compattazione per pressatura in uno stampo per ottenere uno sbozzato geometrico da poter sagomare tramite taglio.

La terza fase consiste trattamento termico in pressione o ad atm ambiente che conferisce durezza: sinterizzazione. Con il calore si eliminano le porosità e si creano giunzioni e collegamenti tra le particelle riducendo il volume totale del materiale.

La sinterizzazione avviene solitamente alla temperatura di 1400-1500°C o in funzione della percentuale di cobalto utilizzata ma comunque sempre al di sotto del suo punto di fusione.

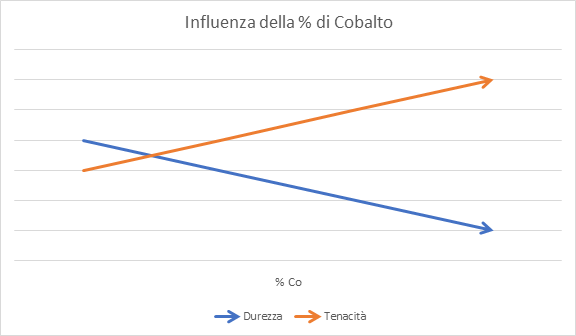

Figura 1: All’aumentare della % di Co aumenta la tenacità del metallo duro

Utilizzare più cobalto nella miscela con il carburo di tungsteno equivale ad aumentare la tenacità del metallo duro mentre viceversa diminuire la quantità di polvere di cobalto utilizzata equivale a rendere maggiormente duro il metallo duro.

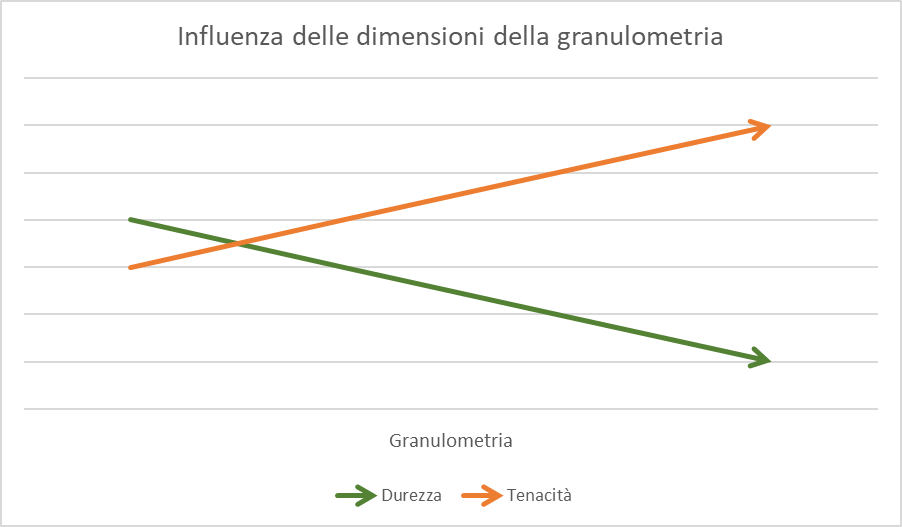

Figura 2: All’aumentare della granulometria delle polveri aumenta la tenacità del metallo duro

L’aumento delle dimensioni dei grani delle polveri comporta un aumento della tenacità del metallo duro mentre polveri di granulometria più piccola rendono il metallo duro più duro.

E’ possibile aumentare la % di cobalto e la granulometria delle polveri ed ottenere valori di massima tenacità del metallo duro ma esiste un limite in cui il metallo duro perde le sue caratteristiche primarie di durezza diventando troppo “soft”. In questo caso il metallo duro si usurerà molto più velocemente e non riuscirà a sopportare gli sforzi di pressione deformandosi.

Il giusto mix tra % di cobalto e granulometria rapportati a quella che sarà l’applicazione finale in cui sarà utilizzato il metallo duro sono gli ingredienti essenziali per ottenere il miglior compromesso tra tenacità e durezza.

I fili diamantati

Il filo diamantato è un cavo di diametro variabile in cui sono applicati con distanziali a molla dei piccoli cilindri di acciaio sul quale sono unite tramite brasatura delle perline in diamante sinterizzato. Serve principalmente per tagliare in lastre o blocchi marmo e granito.

Le perline che costituiscono la parte tagliente del filo, sono formate da polvere di diamante sintetico inglobata in una matrice metallica principalmente cobalto grazie al processo di sinterizzazione. La matrice serve per mantenere il diamante in posizione e rilasciarlo una volta esaurita la sua vita utile, deve quindi usurarsi in modo compatibile al diamante stesso.

Il cobalto è senza dubbio un metallo idoneo perchè unisce proprietà come durezza, tenacità, sinterizzabilità a basse temperature e bassa reattività nei confronti del diamante. Nel tempo e per applicazioni particolari si sono sviluppati anche altre matrici metalliche formate da Ferro-Rame-Nichel/Cobalto.

Il diamante è una miscela di granelli di diamante industriale prodotti in dimensioni e qualità diverse (in base alla durezza del diamante che si vuole ottenere). La durezza del diamante sintetico dipende dalla purezza e dall’orientamento dei cristalli e può arrivare ad essere pari a quella del diamante naturale. La degradazione del diamante può essere causata da stress termici sopra i 700°C e ossidazione manifestandosi tramite microfratture.

Per la brasatura del sinterizzato diamantato e il corpo in acciaio della perla si utilizza solitamente un processo in forno a passaggio con atmosfera controllata.

Le leghe più utilizzate in questo processo hanno caratteristiche diverse a seconda del risultato da ottenere ovvero in funzione dell’applicazione finale per la quale il filo diamantato è destinato:

| Lega BrazeTec | Ag | Cu | Zn | Ni | Sn | P | ΔT | Temp. lavoro | ISO |

| 7200 | 72 | 28 | – | – | – | – | 780 | 780 | Ag 272 |

| 5209 | 52 | 46 | – | – | 2 | – | 780-880 | 880 | – |

| 4085 | 40 | 30 | 28 | 2 | – | – | 660-780 | 780 | Ag 440 |

| BR12 | – | 87,8 | – | – | 12 | 0,2 | 825-900 | 990 | Cu 925 |

BrazeTec 7200: lega a base argento eutettica con unico punto di fusione a 780°C, priva di Zn, ottima resistenza meccanica e fluidità. Adatta per processi in forno in atm controllata e vuoto. La più indicata per la brasatura di perle per fili diamantati.

BrazeTec 5209: lega a base argento con ΔT=100°C e temperatura di lavoro di 880°C, priva di Zn, buona resistenza meccanica e fluidità. Utilizzata per la brasatura di perle diamantate perché è un buon compromesso tra costi (% di Ag) e temperatura di lavoro non troppo elevata.

BrazeTec 4085: lega a base argento con ΔT=120°C e temperatura di lavoro di 780°C, con Zn, buona resistenza meccanica e fluidità. Utilizzata per la brasatura di perle diamantate perché è un ottimo compromesso tra costi (% di Ag) e temperatura di lavoro non troppo elevata ma presenta lo svantaggio di dover periodicamente ripulire il forno di brasatura dalla polvere di Zn che inevitabilmente tende a formarsi durante il processo di brasatura.

BrazeTec BR12: lega a base Cu senza argento con ΔT=75°C e temperatura di lavoro di 990°C, senza Zn, discreta resistenza meccanica e fluidità. Utilizzata per la brasatura di perle diamantate per il suo basso costo, la temperatura di lavoro però risulta elevata con possibilità di degradare le perle diamantate limitando il tempo vita dell’utensile.

Le leghe utilizzate sono solitamente in forma di anelli su misura per adattarsi ai vari diametri e altezze delle perle impiegate.