Brasatura giunti rame-rame

Brasatura giunti rame-rame

Elemento metallico marrone-rosso, di simbolo Cu e numero atomico 29, con struttura reticolare cubica a facce centrate. In natura si trova sotto forma di pirite (CuFeS2) nei giacimenti. I disolfuri di ferro, tra i più importanti minerali che contengono rame, vengono frantumati e concentrati tramite flottazione; quindi, fusi in un forno a riverbero, dove si produce rame metallico grezzo. In questo stato il rame non è utilizzabile in quanto contiene molte impurità come zolfo e ossigeno. Quindi è necessario un processo di raffinamento condotto in appositi forni con atmosfere controllate in modo da ossidare lo zolfo e l’ossigeno, oppure, per una purificazione più accurata, si adottano processi elettrochimici come la deposizione elettrolitica fino a ottenere un prodotto puro al 99,9%.

Il rame fonde a 1083 °C, la densità relativa è 8,96 g/cm3 ed è caratterizzato da elevata conducibilità termica 397 W/mK ed elettrica, buona resistenza alla corrosione, malleabilità, duttilità e trova quindi moltissime applicazioni.

Il rame puro è molto morbido e per essere lavorato deve essere indurito; al contrario le leghe di rame, sono dure e resistenti, hanno elevata resistenza elettrica e di conseguenza non possono essere utilizzate come materiale conduttore. Le proprietà meccaniche del rame dipendono sensibilmente dalle sue caratteristiche microstrutturali e dai processi meccanici ai quali è stato sottoposto come rullatura, pressatura, forgiatura e lavorazioni a freddo. La resistenza a trazione del rame così come esce dalla fonderia è di circa 160 N/mm2. La rullatura a caldo e la forgiatura, seguite da ricottura, modificano la microstruttura del rame ed accrescono la sua resistenza a trazione fino a 220 N/mm2. Le lavorazioni a freddo, come la martellatura e la pressatura, induriscono il rame e ne aumentano ulteriormente la resistenza ma allo stesso tempo ne riducono la duttilità.

Lavorazioni a freddo molto pesanti possono portare il rame ad una resistenza paragonabile a quella dell’acciaio dolce, ma a questo punto la duttilità è drasticamente ridotta. Le più importanti leghe sono l’ottone, una lega di zinco, il bronzo e una lega di stagno; il rame viene anche utilizzato in lega con oro, argento e nichel.

Il rame e le sue leghe possono essere facilmente assemblate attraverso uno dei vari processi meccanici (aggraffatura, rivettature, bullonature), o di saldatura (saldatura a stagno, brasatura, saldatura ad arco), comunemente usati per unire componenti metallici. Stagno e zinco riducono la capacità di brasare leghe di rame, mentre i residui fosforosi la aumentano, in quanto il fosforo si combina con l’ossigeno assorbito, prevenendo la formazione di ossidi di rame durante la brasatura. La scelta del miglior metodo di giunzione è fatta in base a: requisiti di impiego, configurazione della giunzione, spessore dei componenti e composizione delle leghe.

Nel rame da fusione il contenuto di ossigeno varia tra il 0,025% e il 0,080% e si trova sotto forma di minuscole particelle di ossido (CuO2). La quantità di ossigeno nel rame è molto importante sotto l’aspetto della brasatura, durante la fusione, l’ossido di rame forma un eutettico con il rame e tende a depositarsi lungo i bordi dei grani. Questo fenomeno riduce la duttilità del metallo e ne aumenta drasticamente la tendenza a frattura. Se inoltre è presente dell’idrogeno H2, come nel caso di una fiamma riducente, questo reagisce con l’ossido di rame liberando acqua. Quest’ultima, che ovviamente si trova in fase vapore, crea porosità nel rame aumentando la tendenza a frattura. A questo scopo si impiegano elementi disossidanti che vengono aggiunti al bagno di fusione come fosforo, silicio, litio, magnesio, che si combinano con l’ossigeno presente nel rame.

Le lavorazioni a freddo generano un gran numero di dislocazioni quindi per recuperare malleabilità si deve effettuare una ricottura sopra i 500 °C seguita da un raffreddamento rapido per rimuovere impurità e incrostazioni superficiali. Durante la ricottura avviene la ricristallizzazione ovvero la formazione di nuovi grani essendo questa crescita molto lenta in fase di raffreddamento le caratteristiche microstrutturali restano invariate.

Lo 0,05% di arsenico nel rame ha effetti di migliorare le proprietà di tenacità e resistenza del metallo. Inoltre viene migliorata la resistenza a fatica e incrementata di circa 100 °C la temperatura di rilassamento degli sforzi in modo da rendere il rame resistente a temperature più alte. Tuttavia, nei processi di brasatura, l’arsenico è un elemento indesiderato perché rende più difficile la brasatura stessa e richiede una maggior competenza dell’operatore.

4.1.1

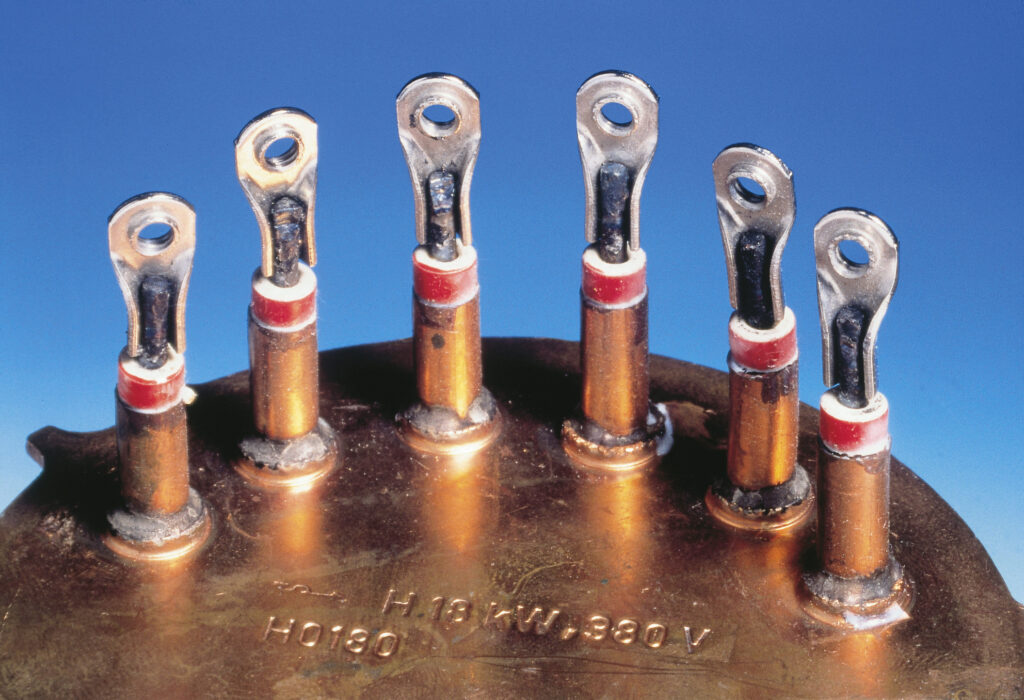

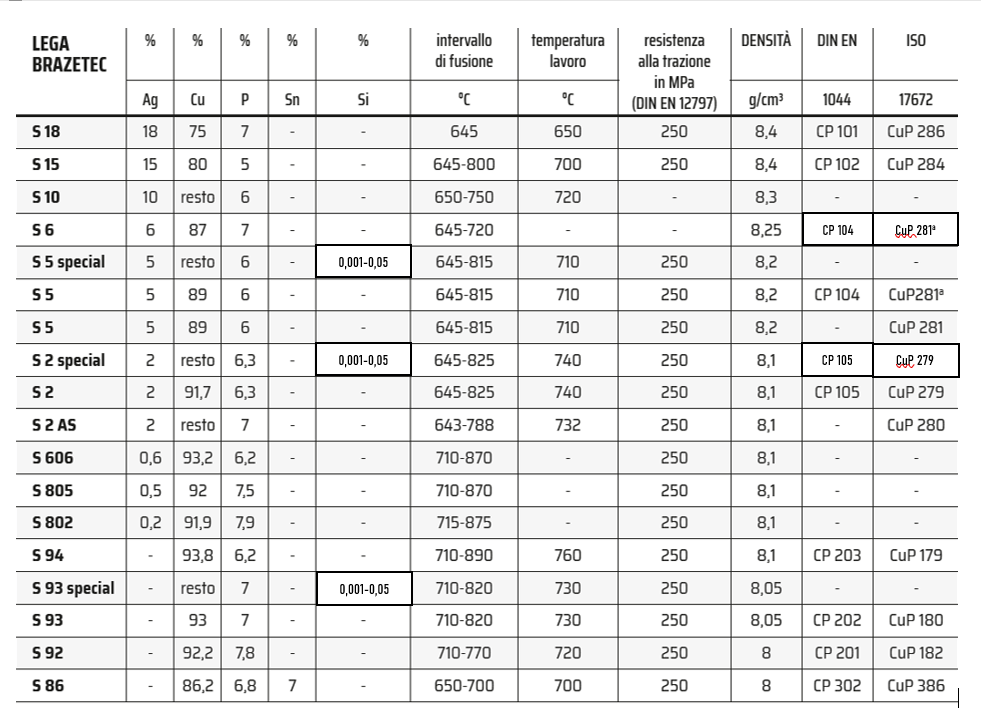

Le leghe rame-fosforo e argento-rame-fosforo sono auto-flussanti ovvero sono utilizzate senza l’uso del disossidante per giunti rame-rame visto la notevole affinità tra fosforo e ossigeno. Il fosforo reagisce con l’ossigeno dell’aria diventando il pentossido fosforico che reagendo con l’ossido di rame forma a sua volta sulla superficie del metallo base (rame) il metafosfato di rame. Questo composto ha un effetto flussante, ha un basso punto di fusione e allo stesso tempo copre con azione protettiva la lega fusa attraverso uno strato grigiastro; non è corrosivo quindi non è necessario rimuoverlo dopo la brasatura. Le caratteristiche meccaniche del giunto sono molto buone per quanto riguarda la resistenza a trazione, ma pessime per l’allungamento. E’ da tener presente che il fosforo forma composti intemetallici fragili nel caso di brasature di materiali contenenti più del 3% di ferro, nichel o cobalto con la possibilità di rottura dei giunti se sottoposti a carichi modesti.

L’aggiunta dell’argento nelle leghe rame-fosforo provoca l’aumento della duttilità e la diminuzione della temperatura di solidus della lega. Per brasature in forno con atmosfera controllata o con gas inerte, le leghe contenenti fosforo possono essere applicate su rame e bronzi di rame-stagno senza l’impiego di disossidanti.

L’aggiunta dell’argento nelle leghe rame-fosforo provoca l’aumento della duttilità e la diminuzione della temperatura di solidus della lega. Per brasature in forno con atmosfera controllata o con gas inerte, le leghe contenenti fosforo possono essere applicate su rame e bronzi di rame-stagno senza l’impiego di disossidanti.

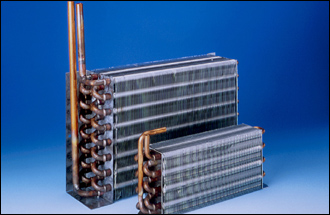

In generale le leghe contenenti fosforo non dovrebbero essere impiegate per brasare giunti esposti ad ambienti di lavoro ad alta concentrazione di zolfo (es. cartiere, zone vulcaniche) infatti con queste atmosfere avviene la rapida corrosione del giunto brasato con possibile rottura. Le applicazioni tipiche per questo gruppo di leghe sono nel settore condizionamento, refrigerazione e riscaldamento.