Brasatura con leghe in nastro trimetalliche

Brasatura con leghe in nastro trimetalliche

Metallo Duro o Carbide o Hart Metall o Widia sono tutti nomi per identificare i carburi metallici sinterizzati in forma di placchette, inserti e blocchetti. I metalli duri hanno una notevole durezza (74-78 HRC) e resistenza ad usura fino alla temperatura di 1000 °C quindi possono essere utilizzati come utensili per il taglio ad altissime velocità. Di contro hanno un costo molto elevato e una scarsa tenacità ecco perché sono brasati ad uno stelo in acciaio. Tali leghe dure possono essere costituite da sinterizzati di carburo di tungsteno WC, titanio TiC, tantalio TaC, niobio NbC e l’aggiunta di un metallo legante solitamente cobalto o più raramente nichel. Caratteristiche dei vari tipi di carburi:

- Carburo di Tungsteno (WC): conferisce elevata durezza e resistenza all’azione abrasiva del truciolo; la produzione di tungsteno puro (triossido di tungsteno) è ottenuto dal minerale grezzo è ridotto in forno elettrico con idrogeno;

- Carburo di Titanio (TiC): incrementa la resistenza ad usura del tagliente;

- Carburo di Tantalio (TaC): aumenta la durezza e la resistenza alla craterizzazione ma infragilisce il materiale;

- Carburo di Niobio (NbC): compensa in parte la fragilità del TaC, aumenta la durezza a caldo, la resistenza ad usura e all’ossidazione.

I carburi sono ottenuti attraverso diversi metodi, il più comune consiste nella riduzione dei metalli ad alto punto di fusione dai loro ossidi e successiva carburazione con un mezzo carburante solido, al di sotto del punto di fusione del carburo. Le principali fasi di fabbricazione del carburo di tungsteno sono:

- Miscelazione: il carbonio sotto forma di grafite o nero fumo è mescolato al carburo di tungsteno in rapporto stechiometrico, si passa poi al riscaldamento in forno elettrico a resistenza con atmosfera protetta a temperatura variabile tra i 1200-1900 °C a seconda per tipo di carburo per uno o più tempi di carburazione;

- Macinazione: i carburi e il legante sono macinati ad umido in polveri (0,5-2 μm) fino ad ottenere grani di carburo uniformemente avvolti di metallo legante;

- Essiccazione: la miscela umida viene essiccata in un forno a 600-700 °C con atmosfera di idrogeno provocando la riduzione dell’ossido di cobalto;

- Pressatura: applicando una pressione a freddo dell’ordine di 50-100 N/mm2 si conferisce alla miscela una certa consistenza riducendo la porosità intergranulare;

- Pre-sinterizzazione: in questa fase si riscaldano i pezzi in forno elettrico con atmosfera di idrogeno alla temperatura di 800-1000 °C per liberare i gas meccanicamente racchiusi durante la pressatura e fornire una consistenza tale da permettere la successiva formatura meccanica;

- Formatura: per quei pezzi che richiedono di effettuare la formatura meccanica secondo la sagoma desiderata, le dimensioni sono maggiorate del 10-25% per tener conto del ritiro nella fase di sinterizzazione;

- Sinterizzazione: riscaldando secondo un determinato ciclo in un forno elettrico in atmosfera controllata di idrogeno o vuoto spinto a 1400-1600 °C. Il pressato, formato da particelle singole, si trasforma tramite ricristallizzazione ed accrescimento dei grani in una massa di particelle omogeneizzate per diffusione.

In generale maggiore è la percentuale di cobalto presente nella lega dura e più grande è l’attitudine ad unirsi saldamente tramite brasatura al supporto, mentre maggiore è la quantità di carburi che compongono il metallo duro e maggiori sono le difficoltà di bagnatura della lega brasante. Nei sinterizzati, in cui sono presenti polveri di ossido di alluminio o carburi di titanio, si possono formare superfici difficilmente bagnabili. Nel caso in cui il processo di sinterizzazione sia realizzato sottovuoto, a causa dall’evaporazione di cobalto dalla superficie, si può verificare una cattiva bagnatura oppure lo stesso effetto può accadere con l’assorbimento di carbonio dai piatti di sinterizzazione in grafite posti all’interno dei forni sottovuoto. Per ovviare alle difficoltà di bagnatura si può ricorrere: alla nichelatura; alla ricottura in atmosfera di idrogeno a 700-900 °C; alla ramatura (consigliata per metallo duro sottile e sensibile alla rottura da flessione); al rivestimento con lega brasante forte per poi renderli bagnabili alle leghe dolci; all’aggiunta di additivi reattivi nella lega brasante come manganese, nichel o cobalto. Il metallo duro che costituisce il tagliente e l’acciaio che forma il supporto hanno coefficienti di dilatazione termica e moduli elastici molto differenti.

Coefficienti di dilatazione termica e moduli elastici di metallo duro e acciaio.

| Materiale base | Modulo elastico | Coeff. di dilatazione termica |

| Metallo duro | 5-7 *10-6 MPa | 50-60*104 °C-1 |

| Acciaio di supporto | 11-14 *10-6 MPa | 19,5-21*104 °C-1 |

Valori così diversi generano, una volta completamente solidificata la lega brasante, tensioni di ritiro in fase di raffreddamento. In particolare, il ritiro dell’acciaio provoca tensioni di trazione sulla parte a contatto con il metallo duro, il quale, a causa del suo basso coefficiente di dilatazione termica, manifesta un ritiro ridotto risultando soggetto a tensioni di compressione. Le alte tensioni di trazione generano momenti flettenti che nella zona marginale esterna del metallo duro causano incrinature sulla superficie fino alla rottura senza precedente compensazione delle tensioni per deformazione plastica. Per sopperire alle sovratensioni si possono adottare alcuni accorgimenti:

- La tensione di trazione si riduce rapidamente fino ad annullarsi quando il rapporto tra lo spessore del supporto e del tagliente è prossimo a 3;

- Utilizzare acciai per il supporto con alto limite di snervamento elastico (Rp0,2%) ed alta resistenza alla trazione;

- Usare una lega brasante a bassa temperatura di solidificazione;

- Usare una lega brasante con bassa resistenza al taglio, in quanto in presenza di tensioni di ritiro superiori a tale valore, la lega si deformerà offrendo una maggiore superficie per assorbire le sollecitazioni;

- Con placchette molto sottili provvedere ad un raffreddamento lento dalla temperatura di brasatura a quella ambiente;

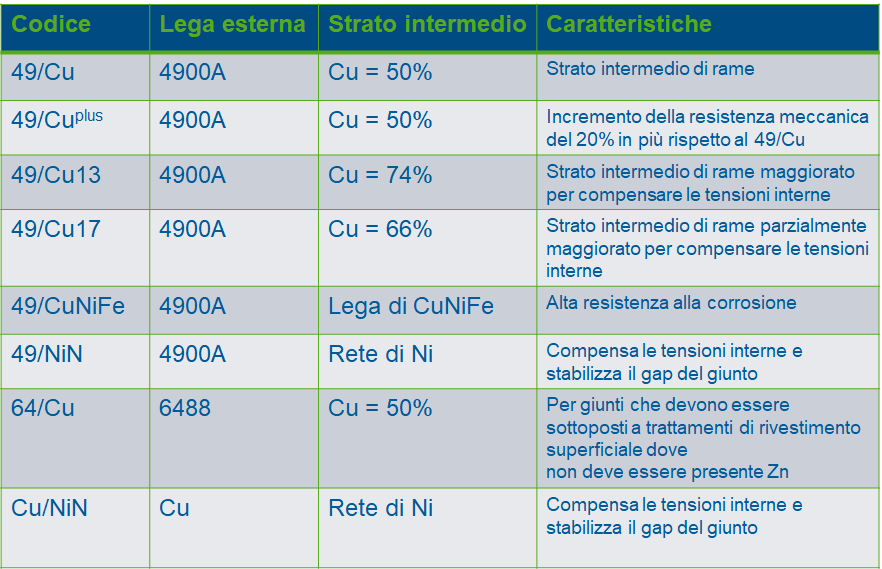

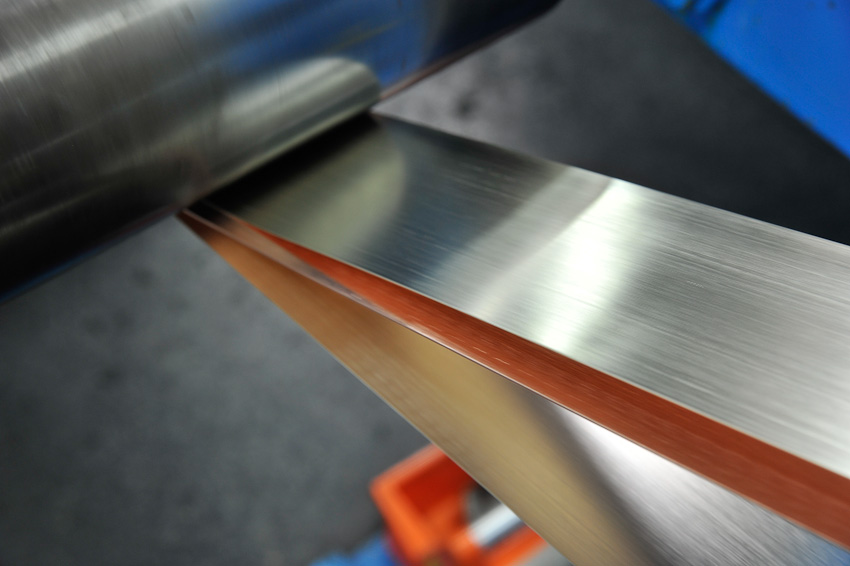

- Impiegare una lega brasante ben deformabile (ad esempio con strato di rame intermedio: leghe trimetalliche con caratteristiche diverse in funzione dell’applicazione come descritto in tabella).