Caratteristiche e grandezze della brasatura ad induzione

Caratteristiche e grandezze della brasatura ad induzione

Conducibilità dei materiali base

Un materiale base che ha una bassa resistenza al passaggio di corrente elettrica (rame, ottone e alluminio) tendono a riscaldarsi in modo relativamente lento con l’induzione perché essendo anche eccellenti conduttori tendono a dissipare il calore in modo rapido dal punto di applicazione. Viceversa, materiali che hanno un’elevata resistenza al passaggio di corrente elettrica (acciai ad alto tenore di carbonio) hanno difficoltà a dissipare il calore per conduzione dal punto di generazione. In queste condizioni c’è il rischio di bruciare la superficie del giunto se non addirittura portarlo in fusione. Macchine ad induzione moderne prevedono il controllo della temperatura con l’utilizzo di un pirometro ottico per fornire “informazioni sulla temperatura” ovvero l’emissività alla fonte di alimentazione del generatore. L’emissività di una superficie può cambiare per una serie di motivi facendo variare la temperatura. Ad esempio, quando un disossidante in pasta bianco copre una parte della superficie sulla quale il pirometro è puntato, quest’ultimo percepisce il bianco, che è un colore ad elevata emissività, rilevando una certa temperatura. Non appena il disossidante fonde e diventa liquido trasparente, l’emissività della superficie si riduce perché il colore acquisito dal pirometro cambia da bianco a quello del materiale sottostante il flux, solitamente più scuro. Il pirometro segnala la temperatura rilevata al sistema di controllo della potenza che alimentata l’induttore fino alla temperatura di brasatura massima impostata con una precisione di ± 3°C.

Capacità termica dei materiali base

La capacità termica di un materiale è legata al tipo di materiale e alle sue dimensioni. Se i materiali da brasare fossero di grandi dimensioni e relativamente buoni conduttori termici, i tempi di riscaldamento potrebbero essere piuttosto lunghi. Per riscaldarli uniformemente alla temperatura di brasatura si dovrebbe impiegare un generatore di potenza elevata penalizzando il controllo sul processo. Nel caso in cui i pezzi siano di piccole dimensioni e di materiale con scarsa conducibilità termica la difficoltà potrebbe essere di evitare un surriscaldamento, e forse anche lo scioglimento dei componenti. Questi problemi possono essere superati:

- Prestando molta attenzione al tipo di accoppiamento;

- Controllando manualmente la quantità di energia fornita;

- Utilizzando un generatore ad induzione a bassa potenza;

- Utilizzando un pirometro ottico.

Distanza dell’induttore

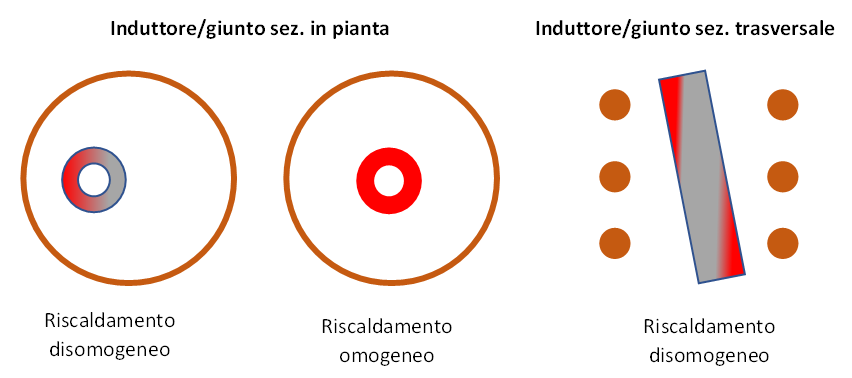

La distanza tra la bobina e l’area di brasatura è detta “fattore di accoppiamento”, questo parametro influisce in termini di efficienza del riscaldamento ad induzione. All’aumentare della distanza tra l’induttore e il giunto aumenta la velocità di riscaldamento secondo la relazione:

H α 1/d2

Dove:

- H = calore generato

- α = direttamente proporzionale a

- d = distanza giunto-induttore

Se la distanza tra induttore e giunto fosse dimezzata il calore generato sarebbe quattro volte superiore alla quantità di calore generato nella vecchia posizione. È quindi fondamentale individuare la posizione precisa tra giunto ed induttore per avere la massima efficienza di riscaldamento ed evitare che eventuali schizzi di disossidante durante la fase di attivazione sporchino l’induttore. La parte da riscaldare deve essere posizionata centralmente all’interno dell’induttore in modo da ottenere un riscaldamento uniforme dell’assieme. Chiaramente, se il componente è decentrato, la parte più vicina all’induttore verrà riscaldata maggiormente portando ad una distribuzione disomogenea del calore sul giunto.

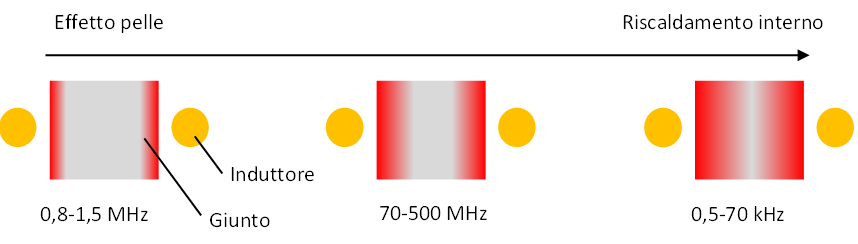

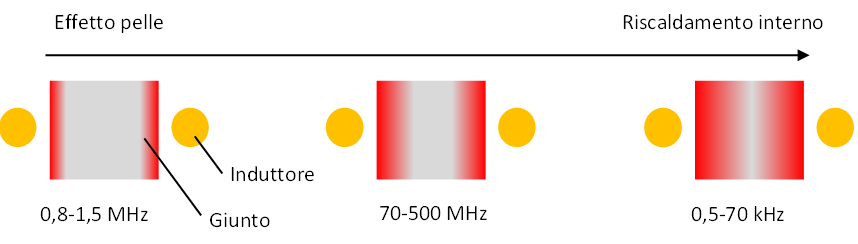

Frequenza

La densità della corrente indotta è massima sulla superficie del giunto e diminuisce verso il centro del componente. Questo fenomeno è noto come effetto pelle. La profondità di penetrazione della corrente indotta e quindi del riscaldamento (δ), può essere calcolato utilizzando la seguente formula:

δ = 500 √ [ρ / (µ δ = 500 √ [ρ / (µp * f)]

Dove:

- ρ =la resistività elettrica del materiale in ohm*metro

- µp = la permeabilità relativa del materiale da riscaldare

- f = la frequenza della potenza induttiva applicata in Hz

All’aumentare della frequenza della corrente alternata, la profondità di penetrazione della corrente indotta che scorre nel giunto diminuisce. Per giunti di grandi dimensioni (es. diametri >100 mm) è necessario riscaldarli fino al centro impiegando macchine che hanno frequenze molto basse da 0,5 a 70,0 kHz. I giunti con pareti sottili si riscaldano meglio con generatori che riescono a produrre frequenze nell’intervallo da 70 a 500 kHz. Se fosse richiesto solo il riscaldamento “effetto pelle” in superfice si deve applicare la frequenza nell’intervallo da 0,8 a 1,5 MHz.