Variabili nel processo di brasatura

Variabili nel processo di brasatura

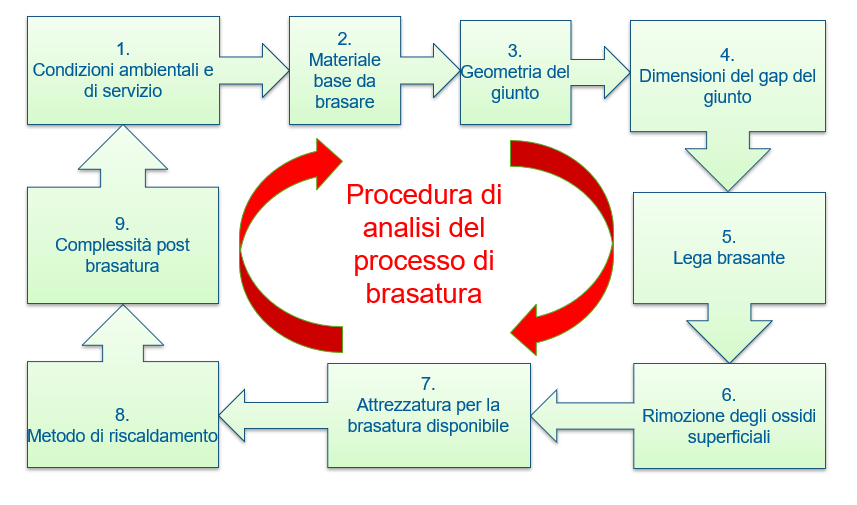

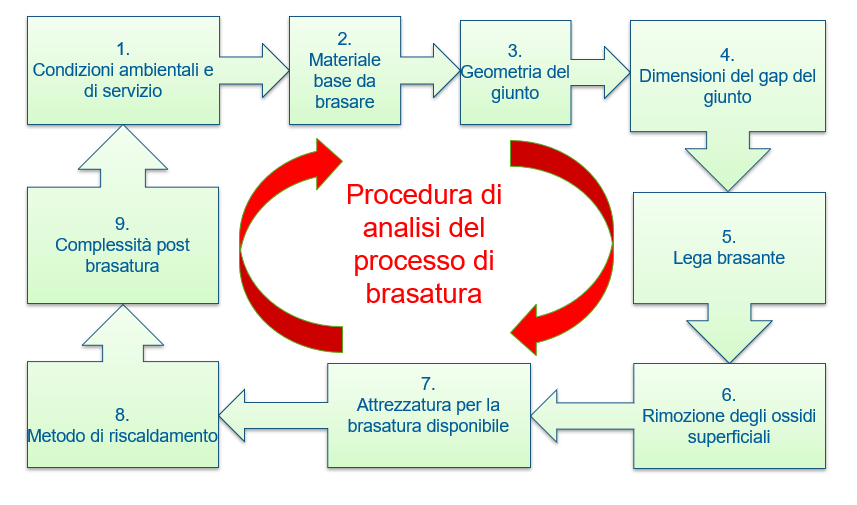

La brasatura è un metodo per unire, con un legame stabile attraverso la fusione di una lega metallica di apporto (detta lega brasante), giunti metallici anche diversi, senza modificarne il profilo. Nel processo di brasatura sono coinvolte diverse variabili:

La brasatura è un metodo per unire, con un legame stabile attraverso la fusione di una lega metallica di apporto (detta lega brasante), giunti metallici anche diversi, senza modificarne il profilo. Nel processo di brasatura sono coinvolte diverse variabili:

Condizioni ambientali e di servizio

Le condizioni ambientali e di servizio sono fondamentali per poter poi scegliere il metodo di brasatura più idoneo in particolare a cosa serve la giunzione (es. è un utensile? uno scambiatore? una parte di un occhiale? ecc…). Poi è importante capire in quale tipo di ambiente lavorerà il giunto (es. in acqua di mare, in ambiente acido o solfureo? subirà vibrazioni o riscaldamenti? ecc…).

Materiale base da brasare

Capire la composizione dei materiali base permette di individuare il tipo di ossidi che saranno presenti sulle superfici da unire. In base agli ossidi si sceglieranno la lega e il disossidante più idonei. Ad esempio, se si deve unire acciaio inox con inox sarà presente l’ossido di cromo che è molto tenace pertanto si dovrà adottare un flux particolarmente performante e una lega quaternaria basso fondente con un tenore di Ag >40%.

Geometria del giunto

La geometria del giunto da indicazioni sulla forma che hanno i giunti da unire ed impatta sul formato della lega e il modo di applicazione. Ad esempio, se il giunto è costituito da 2 piane sovrapposte da unire è preferibile una lega in nastro oppure se il giunto è costituito da un tubo inserito su un altro tubo “bicchierato” si potrà utilizzare un anello o una barretta.

Dimensioni del gap del giunto

Il gap del giunto ovvero lo spazio tra i due pezzi da unire influisce sulla pressione di capillarità che la lega manifesterà. Mantenendo il gap nell’intervallo 0,05-0,2 mm si avrà la massima pressione con cui la lega riempirà il meato. Gap troppo stretti <0,05 mm non permettono l’azione “pulente” del disossidante sull’ossido. Gap compresi tra 0,2-0,5 mm inducono una pressione di capillarità limitata e sono adatti per leghe il cui bagno di fusione ha un comportamento plastico come le leghe d’apporto in ottone. Gap > 0,5 mm sono troppo larghi e non permettono la diffusione per capillarità della lega.

Lega brasante

Il materiale d’apporto una variabile molto importante nel processo di brasatura e la sua scelta dipende da molti fattori ma principalmente: materiale base, metodo di riscaldamento, metodo di disossidazione, forma, geometria, costi.

Metodo per la rimozione degli ossidi superficiali

Esistono diversi metodi per la rimozione dell’ossido metallico. Il principale è l’utilizzo di un prodotto chimico, il disossidante, a base di composti di boro e fluoro. Grazie all’affinità con l’ossigeno che forma parte dell’ossido metallico il disossidante, una volta attivato con il calore, “scioglie” l’ossido e ripulisce la superficie metallica rendendola bagnabile. Esisto poi altri metodi: forni con atmosfere controllate che usano gas come idrogeno, azoto o argon per rimuovere l’ossido oppure forni in vuoto. Infine nel caso di giunti Cu-Cu il fosforo contenuto in certe leghe che rappresenta un flussante naturale.

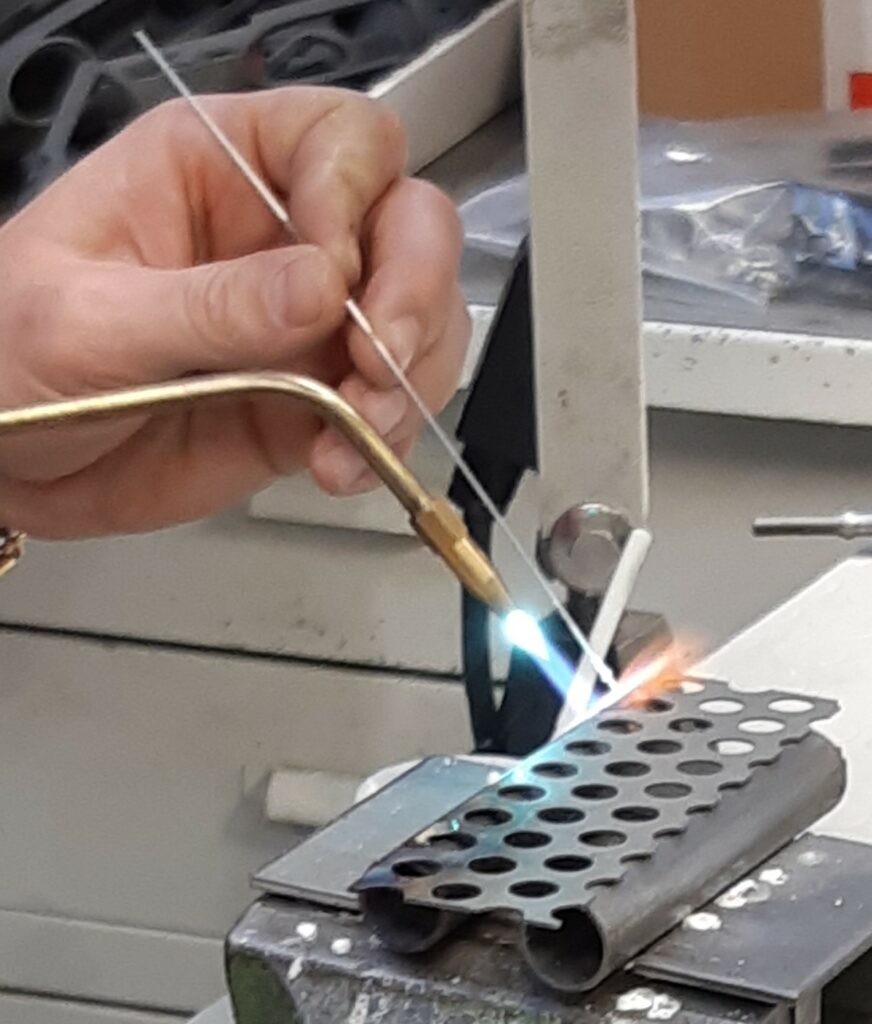

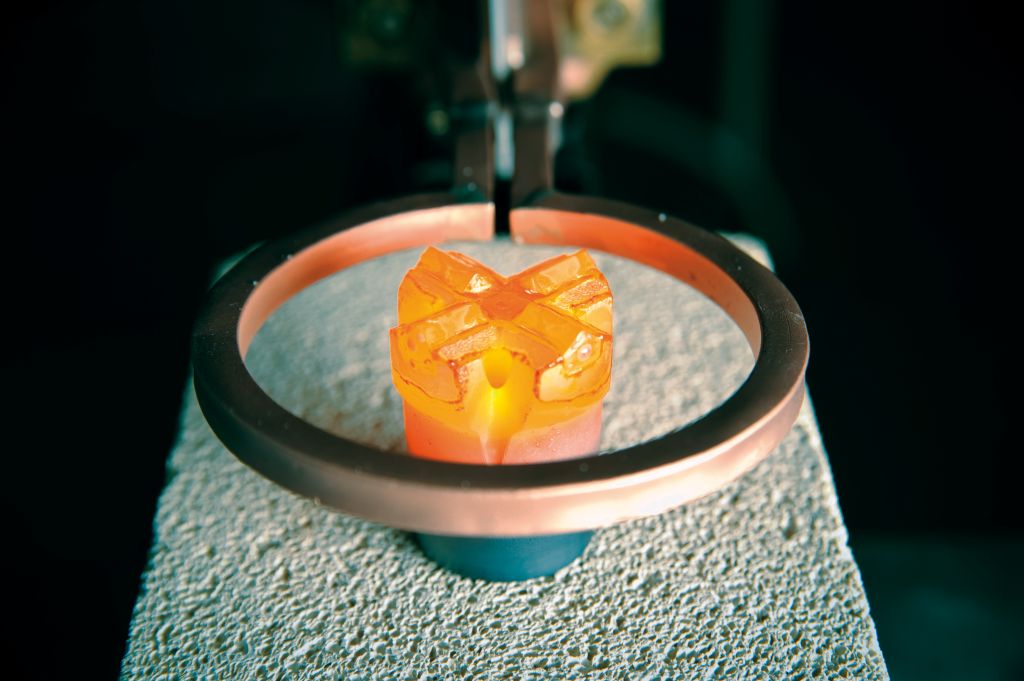

Attrezzatura per la brasatura disponibile

L’attrezzatura disponibile influisce sul risultato di brasatura. Ad esempio, tipo di cannello: con una lancia, biforcuto o multi-fiamma. Tipo di gas utilizzato per la fiamma. Forno: a muffola, a passaggio con atm idrogeno, azoto, argon. Forno in vuoto: con basso vuoto, alto vuoto o ultravuoto. Induzione: alta frequenza, bassa frequenza, potenza massima generatore, dimensioni, forma e quantità spire induttore.

Metodo di riscaldamento

Il metodo di riscaldamento dipende da molti fattori e oltre alla disponibilità delle attrezzature dipende dalla quantità di pezzi da produrre. Per le produzioni di massa si dovranno adottare forni a passaggio o macchine ad induzione e fiamma in automatico. Pezzi di geometria simmetrica si prestano più facilmente ad essere brasati ad induzione. Per giunti brasati in opera si utilizza il processo a fiamma. Per brasature di determinati materiali i cui ossidi sono molto refrattari è necessario il forno in vuoto o con argon.

Complessità post brasatura

Nella serie di complessità post-brasatura rientrano: i trattamenti termici o galvanici che il giunto subirà, le lavorazioni meccaniche o le successive brasature, l’esposizione in esercizio a temperature, pressioni elevate o vibrazioni. L’applicazione di carichi a trazione, compressione o taglio. Infine, il rispetto di vincoli dettati da norme, leggi, regolamenti sulla sicurezza o semplicemente vincoli di budget.