Materiali base e leghe di brasatura per il settore occhialeria

Materiali base e leghe di brasatura per il settore occhialeria

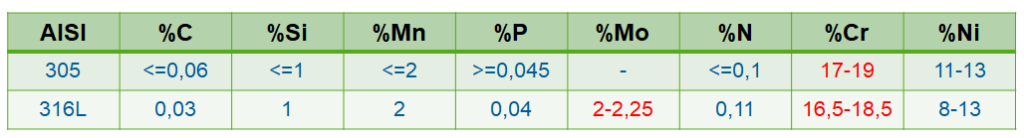

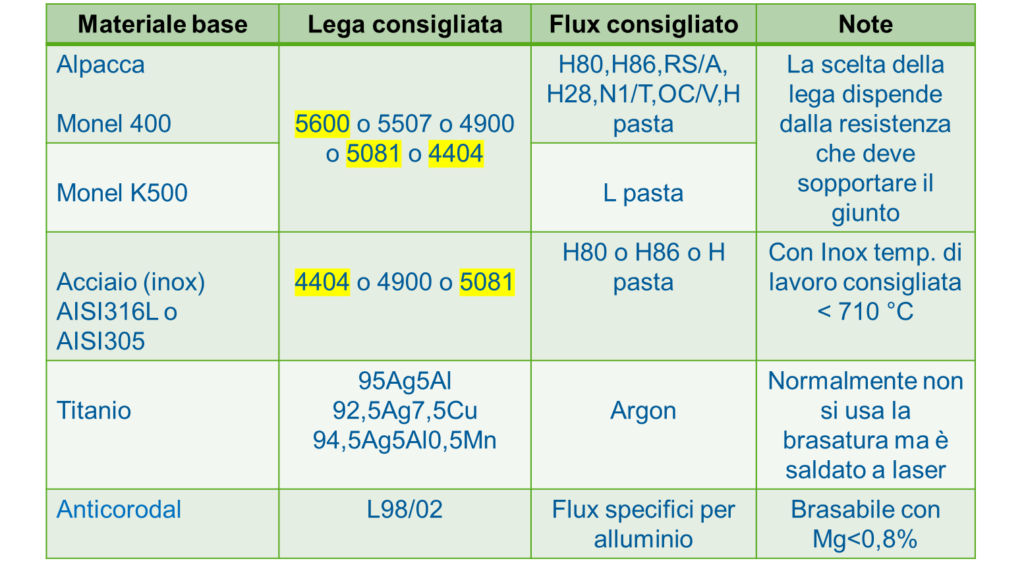

I materiali base spesso utilizzati nella produzione degli occhiali metallici riguardano leghe a base nichel-rame come il Monel oppure a base rame-zinco-nichel come l’Alpacca. Tuttavia, sono impiegati anche altri materiali con resistenze meccaniche decisamente superiori come gli acciai inox 305 e 316L o titanio. L’impiego di leghe a base allumino è un’alternativa per ridurre al minimo il peso dell’occhiale stesso.

Alpacca: rame al 50-60%, zinco al 15-30% e nichel al 10-30%: è una lega largamente utilizzata per gli occhiali che vengono poi rivestiti da materiali nobili quali oro, palladio, rodio, ecc., attraverso processi dì laminatura o placcatura.

Monel 400: nichel (fino al 67%) e di rame (fino al 32%): possiede proprietà simili all’alpacca ed è utilizzato come sostituto dell’Alpacca.

Monel K500: nichel 60%, rame 30%, alluminio 2,7%, titanio 0,5%: tale lega presenta una resistenza meccanica doppia rispetto alla Monel 400.

Acciaio: materiale che presenta caratteristiche di elevata resistenza e durata (inox 305 o 316L).

Titanio: materiale leggerissimo e inalterabile anche agli agenti atmosferici.

Anticorodal: si intende una serie di leghe (6XXX) di alluminio con magnesio (0,4-1,7%), manganese (0,5-1%) e silicio (1-5%) con ottima resistenza alla corrosione e da buona resistenza alle sollecitazioni meccaniche.

Tra tutti gli elementi che compongo i vari materiali base ci sono degli elementi che generano ossidi molto tenaci da rimuovere come l’ossido di alluminio o allumina, l’ossido di cromo, l’ossido di molibdeno e l’ossido di magnesio. Per la rimozione di ossidi molto tenaci nella maggior parte dei casi è necessario impiegare dei disossidanti specifici che aiutano a dissolverli durante il processo di brasatura. In altri casi è necessario ricorrere ad altri metodi di rimozione.

Tra tutti gli elementi che compongo i vari materiali base ci sono degli elementi che generano ossidi molto tenaci da rimuovere come l’ossido di alluminio o allumina, l’ossido di cromo, l’ossido di molibdeno e l’ossido di magnesio. Per la rimozione di ossidi molto tenaci nella maggior parte dei casi è necessario impiegare dei disossidanti specifici che aiutano a dissolverli durante il processo di brasatura. In altri casi è necessario ricorrere ad altri metodi di rimozione.

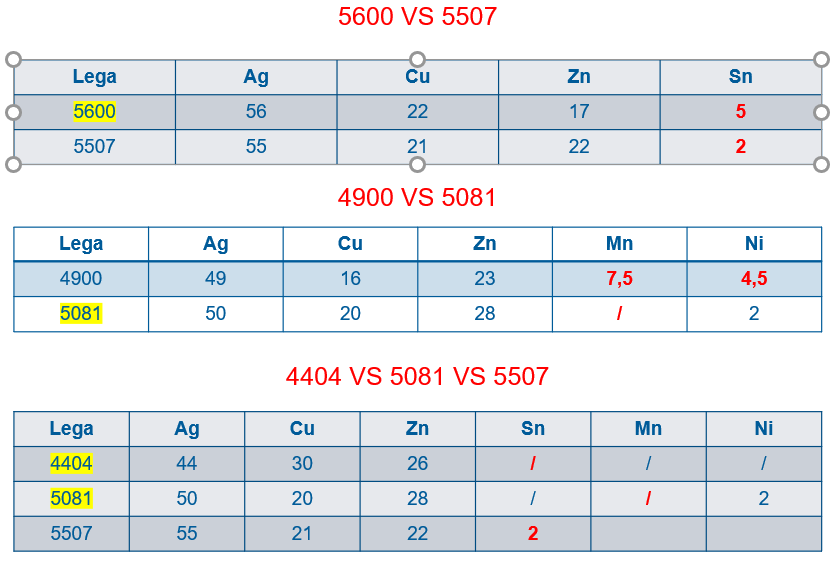

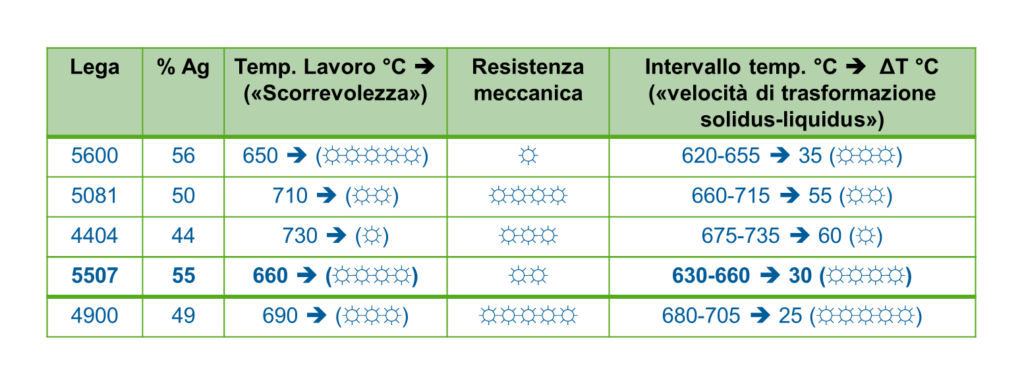

Leghe d’apporto più utilizzate nella brasatura di parti di occhiale sono diverse con caratteristiche di resistenza meccanica, scorrevolezza e intervallo di temperatura che le contraddistinguono. Le leghe sono a base Ag:

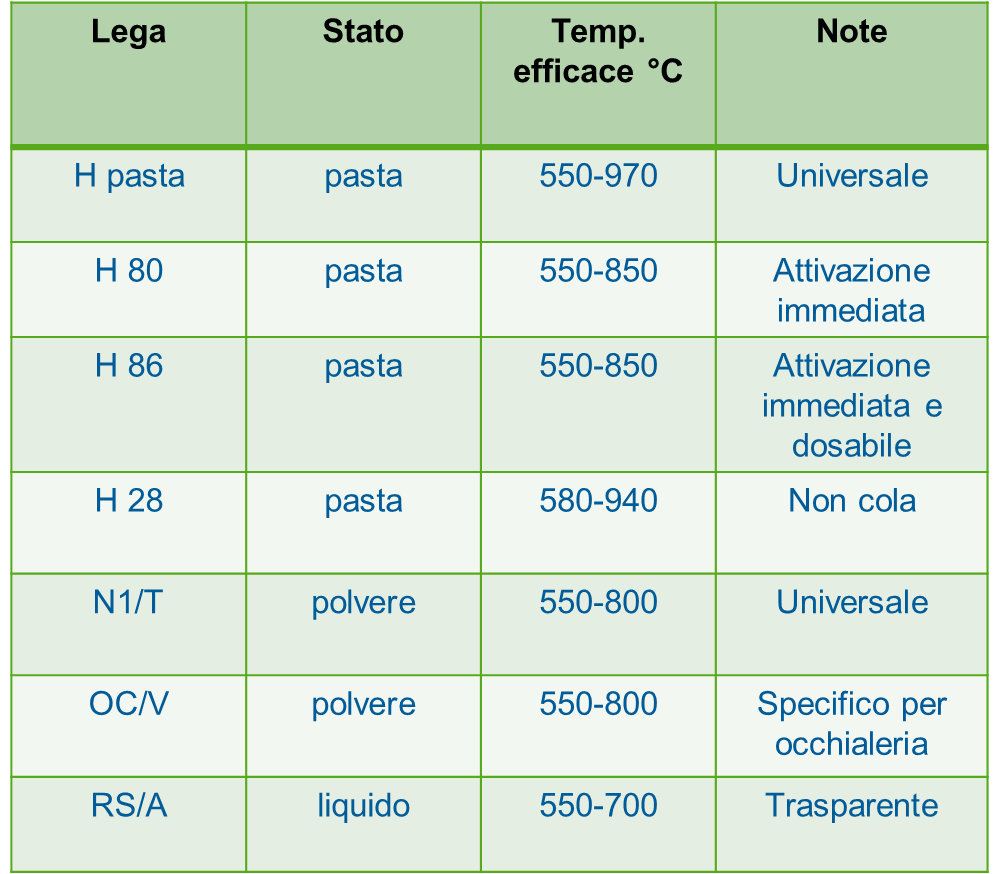

I disossidanti specifici nel settore occhialeria possono essere in polvere, pasta o liquidi e devono essere scelti in funzione delle dei materiali base, processo e geometria del giunto.

H pasta, H 80, H 86: H pasta è un flux universale non dosabile in automatico con ampio range di temperatura efficace. H80 e H86 sono flux indicati per processi ad induzione, sono in pasta e si attivano in tempi rapidi (<30 s). H 86 è anche dosabile in automatico con dispenser.

H 28: flux pastoso che contiene silice adatto per giunti in verticale in quanto si aggrappa alle superfici e non cola

N1/T, OC/V: sono flux in polvere bianca, possono essere miscelati con acqua per creare pasta.

RS/A: flux liquido trasparente, potere disossidante moderato, si attiva rapidamente e lascia pochi residui.

La scelta corretta della lega e del disossidante risponde a dei precisi criteri. Giunti sottoposti a carici importanti necessitano di leghe d’apporto a base Ag con presenza di Ni che garantisce maggiore resistenza meccanica. Viceversa giunti in cui è da privilegiare il riempimento di superfici estese necessitano di leghe d’apporto molto scorrevoli a base Ag contenenti Sn. Infine giunti che devono avere una buona resistenza meccanica e al contempo presentano gap “ampi” necessitano di leghe d’apporto a base Ag senza Sn e senza Ni.

Esempi:

- Cerchio 316L o 305 con Ponticello in Monel è 5081/4900

- Cerchio 316L o 305 con Frontalino in Alpacca è 5081/4900

- Monel/Alpacca (brasatura lunga e giunto non sottoposto a sforzi eccessivi)è 5600/5507

- Acciaio/Monel/Alpacca (resistenza e lega poco scorrevole comportamento «plastico») è 4404

5081/4900 perché?:

- ottima resistenza meccanica dovuta al Ni

- buona temperatura di lavoro 690/710°C e scorrevolezza

- assenza di ossidazioni nere dovute al Mn

5600/5507 perché?:

- discreta resistenza meccanica a causa dello Sn

- ottima temperatura di lavoro 650°C e scorrevolezza

- riempimento di giunti «lunghi»

4404 perché?:

- buona resistenza meccanica grazie all’assenza dello Sn

- discreta temperatura di lavoro 730°C e scorrevolezza limitata

- diffusione contenuta comportamento «plastico»