Tempo vita dei Disossidanti

Tempo vita dei Disossidanti

Il disossidante è una sostanza non metallica che ha il compito prevalente di eliminare gli ossidi presenti sulla superficie di brasatura e sul metallo d’apporto e di evitarne la formazione, la base è composta da boro e miscele di sali. Affinché sia efficace il disossidante deve avere una temperatura di lavoro inferiore di almeno 50 °C rispetto al metallo d’apporto, inoltre deve formare una pellicola uniforme ed ermetica che si mantenga tale alla temperatura di brasatura. Il flusso fuso dovrà avere una viscosità compresa tra 1-10 Poise, ed essere abbastanza aderente alle superfici verticali per un tempo sufficientemente lungo ad eliminare gli ossidi ed avere una bassa adesione per garantire lo scambio completo con il materiale d’apporto.

I disossidanti possono essere in polvere, liquidi o in pasta, quest’ultimi hanno una consistenza ottimale, aderiscono anche su superfici inclinate o verticali e non sono rimossi dalla pressione dei gas della fiamma. La pasta di disossidante contiene particelle finissime di cristalli che garantiscono una fusione uniforme ed un rivestimento ermetico del pezzo in corrispondenza del giunto; se le particelle hanno dimensione minima si ha la migliore azione disossidante perché risulta massima l’area della superficie che reagisce con le impurezze. L’applicazione del flusso può avvenire manualmente o in automatico con distributore o a spruzzo o per immersione del materiale d’apporto caldo: esistono inoltre barrette di lega brasante rivestite di disossidante.

La quantità di flusso da applicare deve essere sufficientemente grande da dissolvere completamente gli ossidi (es. per metalli lucidi con strato di ossido è di 30-50 nm, per dissolverlo si vede applicare circa 0,01 mm di spessore di flusso, il doppio in caso di meato a due pareti), se la distanza dei metalli base risulta troppo ridotta e non si riesce a garantire una perfetta bagnatura del metallo d’apporto, la larghezza minima è di 0,02 mm: si consigliano meati di 0,05 mm e 0,15 mm rispettivamente per leghe d’apporto basso e alto fondenti.

I flussanti possono essere suddivisi in base alla tipologia dei loro residui nel seguente modo:

- corrosivi: composti da acidi e sali inorganici;

- autoneutralizzati: costituiti da acidi, basi organiche, alogeni organici, ammine ed amidi;

- non corrosivi: formati da resina e in alcuni casi da alcool.

Normalmente la scelta del disossidante, a parità di caratteristiche, ricade sul meno corrosivo, nella realtà ciò non sempre è possibile quindi dopo la brasatura si ricorre al raffreddamento del pezzo in aria fino alla solidificazione della lega brasante e a partire dai 400 °C in acqua. Il flusso vetrificatosi è rimosso con acqua calda o tramite spazzolatura oppure per una rimozione più rapida si utilizza una soluzione calda di acido solforico al 5-10%.

I disossidanti hanno la proprietà di promuovere la bagnabilità rimuovendo gli ossidi che si formano sulla superficie dei metalli.

Il tempo minimo di brasatura è strettamente legato al tempo necessario per la pulizia del giunto. Con il riscaldamento oltre i 100 °C l’acqua contenuta nel disossidante evapora. Gli ossidi metallici del materiale base reagiscono con i borati alcalini e i fluoruri dissolvendosi. Il tutto avviene in circa 5-10 secondi.

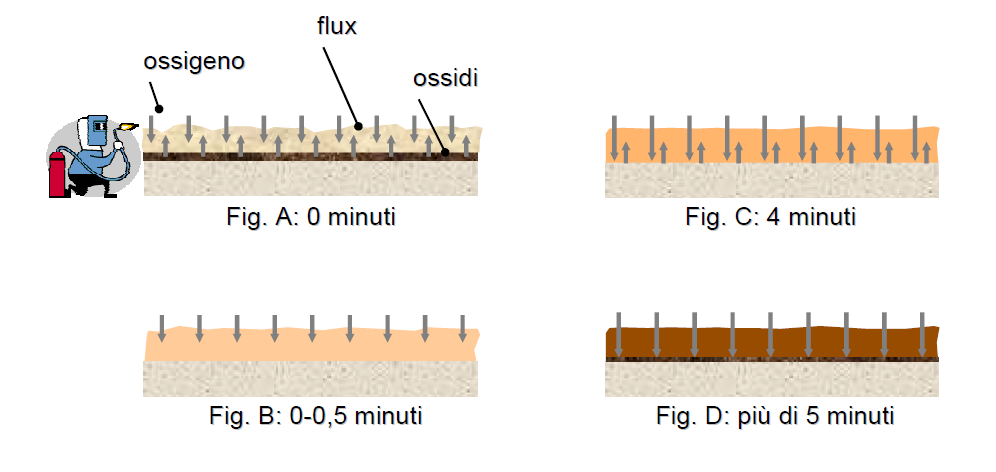

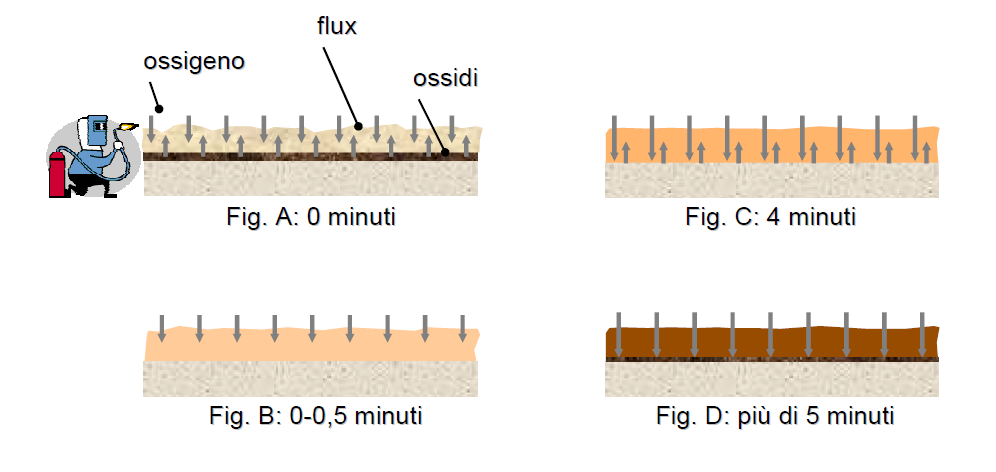

Il tempo massimo di brasatura è stabilito dalla capacità di dissolvimento del flusso degli ossidi metallici. Essi, infatti, non possono essere riscaldati per periodi troppo lunghi. Nella fig. A si vede una superficie metallica ricoperta di ossido (strato nero) e sopra uno strato di flusso; durante il processo di riscaldamento, attraverso il rivestimento di disossidante penetra costantemente una certa quantità di ossigeno che fa ossidare nuovamente la superficie metallica. Una volta raggiunta la temperatura di lavoro del flusso, quest’ultimo dissolve la pellicola di ossido ed anche l’ossido che si riforma immediatamente fig. B.

Dopo circa 4 minuti di riscaldamento, il disossidante inizia ad essere saturo di ossidi metallici fig. C; continuando a riscaldare oltre i 5 minuti, il flusso non è più in grado di dissolvere gli ossidi metallici e sulla superficie si forma nuovamente una pellicola di ossido.

Il tempo di brasatura in aria non deve superare i 5 minuti per mantenere integra l’azione del flusso, si consiglia di eseguire la brasatura in un tempo inferiore ai 2 minuti. Se un pezzo è stato riscaldato troppo lentamente ed il disossidante è quindi saturo di ossidi metallici, un’ulteriore applicazione di flusso è inutile, i pezzi da brasare devono essere puliti nuovamente e la brasatura dovrà essere ripetuta con una fonte di calore più potente che permetta tempi di brasatura ridotti. I tempi di

brasatura e la durata del disossidante aumentano considerevolmente per quei pezzi che sono riscaldati in atmosfera povera di ossigeno o senza ossigeno: tipicamente pezzi di grande spessore possono essere portati alla temperatura di brasatura soltanto in forno.