Brasatura in forno in vuoto

Brasatura in forno in vuoto

Quando si parla di “vuoto” si fa riferimento a condizioni in cui la pressione è inferiore a quella atmosferica. L’unità di misura nel Sistema Internazionale (SI) è il Pascal (Pa = 1N/m²= 10-2 mbar), ma nell’uso comune si fa riferimento al millibar (mbar) pari a 100 Pa e al mm Hg o torr, che è pari a circa 4/3 x 10² Pa

In base ai diversi valori di pressione si definiscono i seguenti campi di vuoto:

- • basso vuoto atm > p > 1 mbar;

- • medio vuoto 1 > p > 10-3 mbar;

- • alto vuoto 10-3 < p > 10-7 mbar;

- • ultra-alto vuoto p < 10-7 mbar;

- • vuoto estremo p < 10-11 mbar;

Il vuoto esiste in natura nello spazio (10-8 mbar), ma può anche essere prodotto artificialmente raggiungendo in casi particolari pressioni anche inferiori a 10-11 mbar. Fare il vuoto in una camera significa asportare le molecole di gas/vapore in essa presenti e di conseguenza:

• sono inibiti tutti i processi chimico-fisici che avvengono in aria;

• è possibile pensare al trasporto di molecole, atomi o ioni (es. negli acceleratori di particelle o nei sistemi CVD, PVD);

• il trasporto di calore per convezione è trascurabile dato che gli urti con le superfici sono molto limitati;

• il gas/vapore assorbito dalle superfici di un materiale in vuoto sarà rilasciato e portato via dal sistema di vuoto.

Il sistema

Per realizzare il vuoto all’interno della camera è indispensabile avere a disposizione un sistema per creare il vuoto. In un forno a vuoto a seconda del volume della camera e del grado di vuoto da realizzare saranno previsti uno o più sistemi per realizzarlo. Nei forni più ad alto vuoto si utilizzano 2 sottosistemi che lavorano con range di pressione diversi:

• il sistema di pre-vuoto che porta velocemente la camera dalla pressione atmosferica fino a 10-3 mbar;

• il sistema di alto vuoto che permette di raggiungere i 10-7 mbar

Pre-vuoto

Per garantire una veloce evacuazione della camera del forno si utilizza il gruppo di pre-vuoto formato da una roots (rotori) in combinazione con una pompa rotativa meccanica.

La combinazione delle due pompe permette di portare la pressione nella camera ad un vuoto parziale dell’ordine dei 10-2 mbar in soli pochi minuti (10-15 min).

Alto vuoto

Per abbassare ulteriormente la pressione e raggiungere condizioni di alto vuoto, 10-7 mbar, si utilizzano delle pompe criogeniche. La loro velocità di pompaggio varia in base al tipo di gas presente nella camera. Per avere una indicazione, la velocità di pompaggio per l’aria è di 6000 l/s; usandole alternativamente è garantito un funzionamento continuo anche durante la fase di rigenerazione (30 min).

Una pompa criogenica è costituita da una camera da vuoto che contiene un cilindro in cui è fatto espandere l’elio compresso. A questa parte fredda sono collegate due serie di pannelli speciali:

• quelli più vicini al cilindro sono portati a 15 K (gradi Kelvin);

• quelli più esterni che si affacciano alla camera sono ad 80 K (gradi Kelvin);

Una schermatura, sempre ad 80 K (gradi Kelvin), circonda e isola tutta la parte interna del cilindro di espansione dall’irraggiamento esterno. Il funzionamento di una pompa criogenica si basa su 3 meccanismi di pompaggio:

• condensazione;

• crioassorbimento;

• cryotrapping;

La condensazione si ha quando un gas è a contatto con una parete fredda dove la pressione di vapore è molto bassa, cede calore e si condensa su di essa. L’ azione si svolge anche su spessori macroscopici (fino a 10 mm).

Il crioassorbimento è un’azione fisica tra le molecole e la superficie ed è attiva solo su un monostrato. Perciò non si utilizzano superfici metalliche la cui superficie attiva è pressoché quella geometrica, ma si cercano materiali che siano molto porosi, con un rapporto superficie/peso molto elevato.

Nel cryotrapping le molecole o gli atomi dei gas che sono difficilmente condensabili sono intrappolati da altri gas molto più facilmente condensabili.

Camera termica

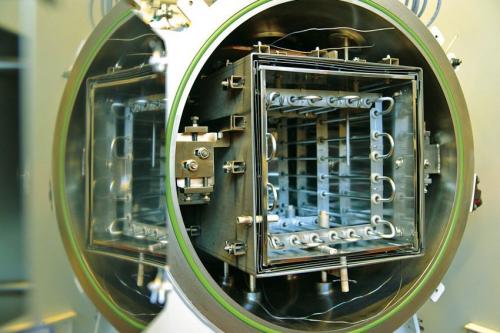

La camera termica è la parte del forno nella quale viene inserita la carica. E’ a forma cilindrica e si trova all’interno della camera da vuoto, coassiale ad essa. La parete esterna fa da supporto meccanico a tutti gli schermi termici ed i resistori. Realizzata sempre solitamente in acciaio inox, è progettata in modo da non subire deformazioni permanenti dovute ai cicli termici che conseguono ad ogni singolo ciclo di lavorazione.

Poiché in vuoto l’unico modo per trasmettere calore è per irraggiamento, per riscaldare i pezzi sono utilizzate delle opportune resistenze mentre una serie di schermature confina la zona calda riducendo le perdite di calore verso l’esterno e rendere uniforme quanto più possibile la temperatura all’interno.

Il calore è fornito per irraggiamento da un sistema di resistenze che sono formate da fasci di 10-12 fili di molibdeno di 3 mm di diametro. All’interno della camera i fasci sono posizionate in 4 differenti zone:

- parte inferiore del forno: è il piano di carico, che fa da supporto ai pezzi;

- parete verticale cilindrica: è a sua volta divisa in altre 3 zone, i resistori non sono a contatto con le superfici degli schermi termici, mentre sono vincolati alla parete esterna della camera termica con opportuni supporti di Molibdeno.

Per garantire un irraggiamento uniforme, le resistenze sono disposte ad onda, in modo da coprire uniformemente la superficie interna della camera termica. Ogni sezione è alimentata in modo indipendente da un sistema composto da un regolatore di corrente, un alimentatore statico, un trasformatore e una termocoppia che rileva in tempo reale la temperatura in modo che al variare della temperatura nominale ogni zona abbia un tempo di reazione molto più veloce e, potendo monitorare le varie zone singolarmente, sia garantita una migliore uniformità in tutta la camera.

Schermatura

La temperatura di lavoro all’interno della camera può arrivare fino a qualche migliaia di °C, mentre all’esterno della camera da vuoto non si possono superare i 30 gradi: è necessaria quindi un’ottima schermatura.

Poiché l’energia termica è fornita unicamente per irraggiamento sono stati fissati internamente alla parete della camera termica degli schermi che hanno il compito di fermare l’irraggiamento verso l’esterno ed impedire dispersioni contenendo il calore all’interno. Gli schermi sono disposti in modo da circondare tutta la camera termica, quindi sia sulla parete laterale che sulla parte inferiore e superiore.

Le schermature più interne, dovendo resistere a temperature che possono arrivare fino a qualche migliaia di °C, sono solitamente in molibdeno che ha una temperatura di fusione attorno ai 2600 °C.

Meccanismo di rimozione degli ossidi

In condizioni di brasatura in vuoto non è necessario l’impiego del disossidante. La brasatura in forno a vuoto può avvenire nelle seguenti situazioni:

- lo strato di ossido superficiale presenta delle discontinuità naturali in cui la lega fusa scorre e penetra; essendo le discontinuità irregolari e non controllabili, la brasatura risulterà incerta (tali discontinuità potrebbero non essere presenti nell’area di brasatura o tali discontinuità non sono abbastanza ampie o numerose);

- riscaldando il giunto il coefficiente di dilatazione del materiale base risulta essere diverso da quello della sua superficie ossidata in questo modo sulla superficie dell’ossido si creano delle discontinuità/”crepe” uniformemente distribuite sul pezzo e quindi presenti anche sulla superficie da brasare permettendo così alla lega fusa di penetrare attraverso lo strato di ossido e bagnare il metallo base. Nel forno a vuoto affinché si verifichino delle apprezzabili discontinuità si devono raggiungere determinate temperature atte a creare la differenza di dilatazione tra metallo base e i suoi ossidi superficiali per questo motivo è importante che tutte le parti del pezzo siano riscaldate uniformemente.