Brasatura carburi cementati

Carburi Cementati

I carburi cementati sono spesso utilizzati come materiali da taglio. Grazie alla loro durezza e resistenza termica, sono una scelta eccellente quando si tratta di fresatura, tornitura, foratura e taglio di metallo, legno, plastica e altri materiali.

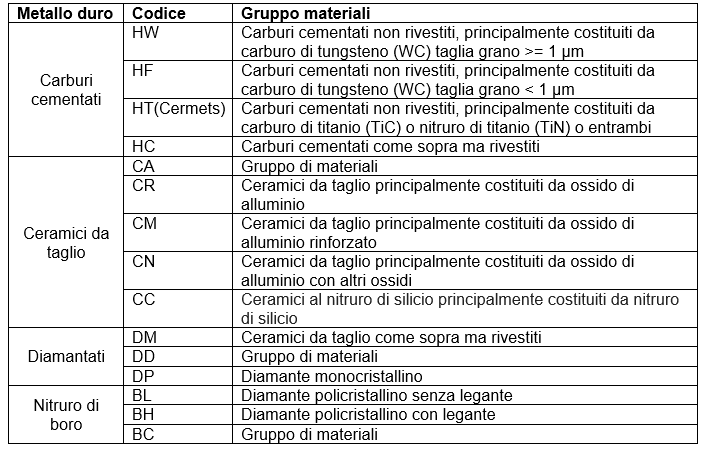

Al contrario di quello che suggerisce il loro nome, i carburi cementati sono materiali sinterizzati composti da carburi “parte dura” incorporati in un “raccoglitore” di metallo (vedi tabella).

La tabella sopra mostra che i carburi di tungsteno sono prevalenti come parte dura, le matrici leganti invece consistono in cobalto e occasionalmente in nichel e/o ferro. I carburi cementati sono classificati come carburi cementati di tipo-P se parte del carburo di tungsteno è formato da carburo di titanio, tantalio e niobio. Il materiali da taglio sono chiamati Cermets se la loro “parte dura” è costituita principalmente da un carbo-nitruro di titanio incorporato in una matrice metallica. Un Cermet contiene circa dall’ 8% al 15% di matrice metallica detta anche legante; le prestazioni delle facce di taglio in un carburo cementato dipendono in larga misura dalla loro composizione e microstruttura. La microstruttura ideale di un carburo cementato è costituita da sole due parti, cioè il carburo e il legante. Se la temperatura durante la brasatura sale troppo, può sciogliere i carburi originali e produrre vari carburi complessi, quindi fragilità.

Al fine di migliorare la loro tenacità, ai carburi con grani di dimensioni sotto al micron sono stati aggiunti altri carburi come tantalio di carburi di niobio. Vari metalli (cobalto, nichel, ferro, cromo) possono essere aggiunti alla matrice legante, di questi nichel e cromo sono particolarmente in grado di costruire un strato di ossido passivante sulla superficie e, quindi, migliorare la resistenza alla corrosione e ossidazione. Generalmente le strutture di metallo duro sinterizzato hanno granulometrie tra 0,2 e 10 micron, a seconda del grado e del contenuto di legante che può variare da circa il 2% e al 30%.

Brasatura dei Carburi cementati e Cermets

A causa del loro alto contenuto di non-metallo, i carburi cementati in generale e i cermets in particolare sono difficili da brasare utilizzando i metalli d’apporto convenzionali. Durante il processo di brasatura si deve tener conto riducendole delle interazioni metallurgiche tra la matrice legante e il carburo, nonché del fenomeno delle tensioni termiche indotte. In alcuni casi, la superficie del carburo cementato è sabbiata per migliorare la bagnabilità della lega fusa; in altri si ricopre la superficie di metallo duro con uno strato di cobalto o nichel per migliorare significativamente la bagnabilità (metodo che si applica specificamente a carburi cementati con un tenore di legante metallico molto basso). Il rivestimento, inoltre, impedisce l’ossidazione quando il carburo cementato si riscalda durante il processo di brasatura.

A causa del loro alto contenuto di non-metallo, i carburi cementati in generale e i cermets in particolare sono difficili da brasare utilizzando i metalli d’apporto convenzionali. Durante il processo di brasatura si deve tener conto riducendole delle interazioni metallurgiche tra la matrice legante e il carburo, nonché del fenomeno delle tensioni termiche indotte. In alcuni casi, la superficie del carburo cementato è sabbiata per migliorare la bagnabilità della lega fusa; in altri si ricopre la superficie di metallo duro con uno strato di cobalto o nichel per migliorare significativamente la bagnabilità (metodo che si applica specificamente a carburi cementati con un tenore di legante metallico molto basso). Il rivestimento, inoltre, impedisce l’ossidazione quando il carburo cementato si riscalda durante il processo di brasatura.

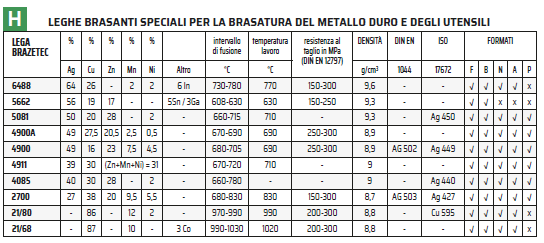

La maggior parte delle leghe per brasatura per i carburi cementati sono leghe d’argento poiché hanno un basso punto di fusione. L’aggiunta di nichel e manganese spesso migliorano la bagnatura dei carburi, specificamente di carburi difficili da bagnare come il carburo di titanio. Oltre alle leghe d’Ag monometalliche è possibile impiegare leghe trimetalliche composte da due strati di lega nomo metallica d’Ag tra i quali è interposto uno strato di rame.

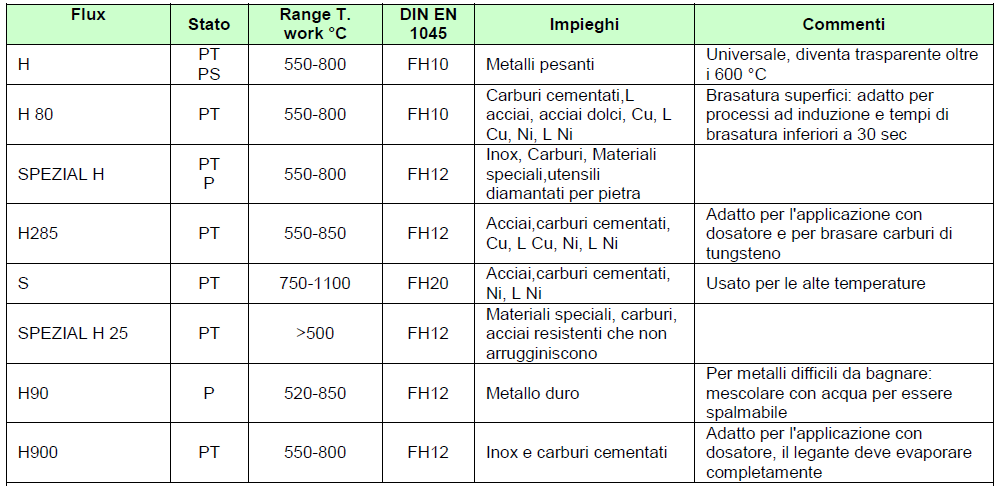

Per la brasatura in aria con leghe d’Ag è necessario l’uso del disossidante di tipo DIN EN 1045:FH10 oppure DIN EN 1045:FH12 maggiormente idoneo per soddisfare le esigenze di specifici parametri/condizioni di brasatura (vedi tabella).

Brasatura a fiamma degli utensili non è molto comune, generalmente si consiglia l’induzione o il processo in forno in vuoto o ad atmosfera controllata. Spesso il ciclo in forno è abbastanza lungo rispetto alla brasatura ad induzione e questo può causare la vaporizzazione dello zinco presente nella lega brasante, per evitarlo è necessario impiegare una lega priva di Zn come la Brazetec 6488. Giunti correttamente brasati raggiungono resistenze al taglio tra 150 MPa e 300 MPa.

I metalli d’apporto a base di rame e manganese rappresentano un altro gruppo di leghe per la brasatura di carburi cementati, che sono utilizzati per produrre grandi quantità di punte di martello o percussori, scalpelli da roccia e punte: queste leghe hanno una temperatura di lavoro di circa 1000 ° C. Poiché la temperatura di brasatura è molto alta rispetto alle leghe d’argento si possono formare delle fragilità e delle tensioni termicamente indotte nel giunto, le quali possono essere evitate solo rispettando precisamente i parametri del processo di brasatura.